| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Moldex3D R16 |

Следующая

публикация: Детали с металлической арматурой |

|

Конструирование литниковых систем для литья под давлением термопластичных

эластомеров |

|

Барвинский И.А., АО "СиСофт"

Техническая конференция «Пресс-формы для литья под

давлением. Конструирование, изготовление, обслуживание»

Организатор конференции:

ЦОП «Профессия»

В данном сообщении обсуждается методология учета технологических свойств

ТЭП при конструировании литниковых каналов литьевых форм с

использованием возможностей

CAE-систем

для математического моделирования процесса литья под давлением

термопластов на примере программного обеспечения

Moldex3D

R16

[4-5].

Вопрос о

выборе мест впуска требует особого рассмотрения, и здесь не

затрагивается.

Требования к литниковой системе

Литниковая система должна не просто "доставить" расплав полимерного

материала к оформляющей полости, но и обеспечить выполнение определенных

требований. Исходя из современных представлений о влиянии конструкции

холодноканальных (с затвердевающими литниками), горячеканальных и

комбинированных литниковых систем на качество получаемых деталей, их

себестоимость, работоспособность литьевой формы и пр., основные

требования к литниковым системам термопластов (ненаполненным или с

дисперсным наполнителем) можно сформулировать в следующем виде ([6-12]):

- Приемлемые потери давления на стадии заполнения оформляющей полости

расплавом с учетом инжекционной характеристики литьевой машины [13];

-

Сбалансированное заполнение для многогнездных литьевых форм или областей

оформляющей полости при нескольких впусках в оформляющую полость (о

понятии "сбалансированности" см. ниже);

-

Отсутствие негативного влияние литниковой системы на равномерность

распределения дисперсного наполнителя (если он присутствует в литьевой

композиции);

-

Отсутствие на детали "следов течения" и струйного заполнения;

-

Отсутствие термоокислительной деструкции и механодеструкции, а также

реакции сшивания при течении расплава термопласта в литниковой системе

на стадии заполнения (подробнее см. ниже);

-

Адекватная компенсация объемной усадки в оформляющей полости на стадии

подпитки (уплотнения);

- Приемлемый след от литника на детали после его отделения

автоматически или вручную;

- Минимальное время перехода на материал другого цвета (если имеется

такая необходимость) для горячеканальной и комбинированной литниковой

системы;

- Минимальный объем холодноканальной литниковой системы и

холодноканальной части комбинированной литниковой системы для экономии

материала и снижения стоимости вторичной переработки.

Технологические свойства ТЭП

К ТЭП относят разные по химической природе материалы, в которых

способность термопласта к высоким обратимым деформациям достигается

несколькими способами (для промышленно-выпускаемых материалов) [14-19]

(*):

- Смешением "жесткого" и "эластичного" полимерных компонентов, без

вулканизации (TPO,

Fluorinated

TPE,

Vinyl

TPE) или с вулканизацией (TPV,

TPSiV,

EPTV) "эластичного" компонента (каучука), а также

смешением термопластов с резиновой крошкой (резинопласты);

- Получением блок-сополимера из "жестких" и "эластичных" блоков (SEBS,

SBS,

TPE-E,

TPU,

PEBA, PMMA-PnBA-PMMA);

-

Созданием ионной структуры - в иономерах (Ionomer);

-

Частичной сшивкой смесей на основе хлорированного

PE

(TECEA

- "термопластичная резина").

Иногда к

ТЭП относят пластифицированный

PVC, сополимер

EVA

и другие эластичные термопласты.

Для

снижения твердости и улучшения перерабатываемости в литьевые ТЭП

добавляют смазки (минеральное масло, воск и пр.) [20]. ТЭП также могут

содержать минеральные наполнители и различные добавки.

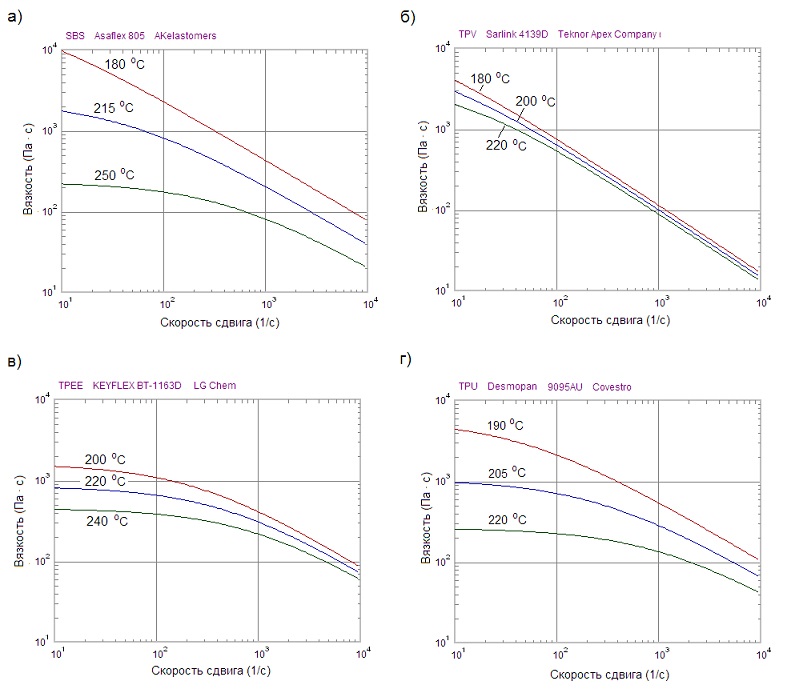

Эффективная вязкость К важнейшим технологическим свойствам литьевых термопластов, в том числе ТЭП, относится эффективная (сдвиговая) вязкость ( Для цилиндрических каналов при изотермическом течении ньютоновской жидкости максимальная скорость сдвига ( |

|

где Q – расход (объемная скорость течения),

r

– радиус канала. |

|

|

|

|

Рис.

1. Зависимость эффективной вязкости ТЭП от скорости сдвига при трех

температурах для марок

SBS

Asaflex 805, твердость по Шору 75 единиц по

шкале

D

(а);

TPV

Sarlink

4139D,

твердость по Шору 40 единиц по шкале

D

(б);

TPE-E

Keyflex

BT-1163D,

твердость по Шору 57 единиц по шкале

D

(в);

TPU

Desmopan 9095

AU,

твердость по Шору 94 единицы по шкале А (г); температуры (указаны у кривых)

соответствуют нижнему, рекомендуемому и верхнему значениям для диапазона

переработки; из базы данных

Moldex3D

[4]. |

|

Продольная вязкость

Одной из характеристик эластичности расплава является продольная вязкость

(

Разбухание струи

При литье термопластов под давлением

почти во всех случаях происходит образование струи при входе фронта потока

расплава в оформляющую полость, что обусловлено геометрическими факторами

[33]. |

|

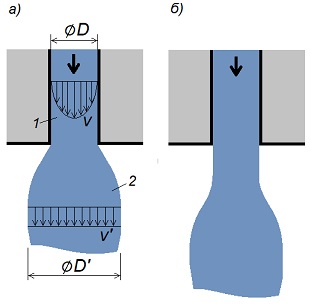

| Рис. 2. Схема разбухания струи 2 расплава термопласта при истечении из канала 1 для установившегося течения в изотермических условиях без «запаздывания» (а) и с «запаздыванием» (б); D - диаметр канала; D' - диаметр струи; v - профиль линейной скорости течения в канале; v’ - профиль линейной скорости течения в струе |

|

Разбухание струи вызвано высвобождением упругой энергии, запасенной при

течении вязкоупругой жидкости в канале [24]. Обзор работ, посвященных этому

явлению, приводится в [37].

где

D'

- диаметр струи после выхода из канала;

D

- диаметр канала;

N1 - первая разность нормальных

напряжений;

При литье термопластов под давлением разбухание струи происходит в диапазоне

скоростей сдвига во впускном канале от средней (для впуска через центральный

литниковый канал или при большой толщине торцевых каналов для толстостенных

деталей) до очень высокой в других случаях. Для точечных, щелевых,

туннельных и прочих впускных каналов малого диаметра (толщины) скорость

сдвига достигает десятков тысяч 1/c.

Повышении температуры расплава или длины

канала снижает разбухание струи из-за релаксации нормальных напряжений при течении в канале [45, 47].

Необходимо

учитывать, что струйное течение при литье под давлением представляет собой

сложный комплекс явлений, и высокое разбухание струи не является гарантией

отсутствия следов струи на детали [53].

|

|

|

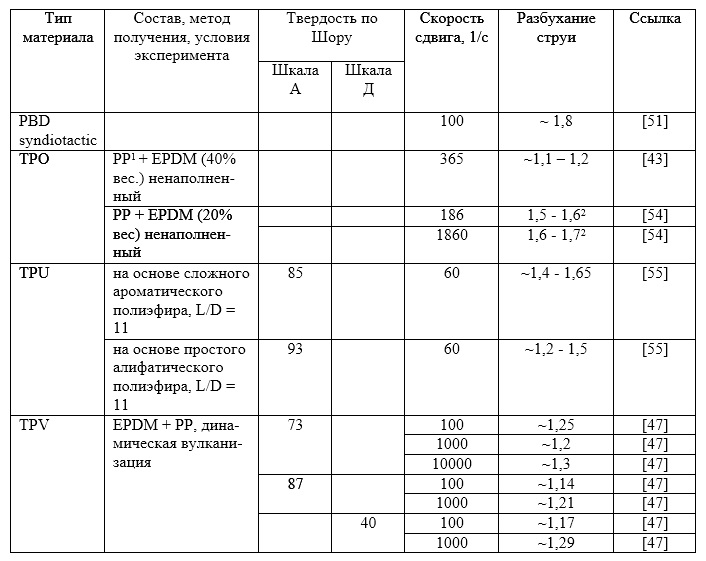

Примечания: 1 использовалась серия

TPO на основе

PP с полидисперсностью (Mw/Mn) от 1 до 5; 2 приведены данные в диапазоне температур расплава 200 - 220 оС (большее значение разбухания струи соответствует меньшей температуре); L/D - относительная длина канала |

|

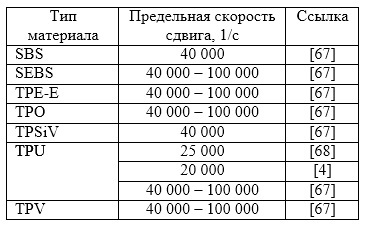

Термоокислительная деструкция, механодеструкция и сшивание

|

|

|

При переработке термопластов процессы термоокислительной деструкции и

механодеструкции действуют совместно, и каждый из этих процессов повышает

негативное действие другого [58].

Сшивание

является конкурирующей химической реакцией по отношению к деструкции: в

некоторых случаях доминирует деструкция, в других - сшивание.

Фазовое разделение

Как было отмечено выше, литьевые

SEBS

представляют собой композиции на основе смеси

SEBS

с

PP.

В качестве смазки применяют, в основном, парафиновое масло. Согласно [71],

парафиновое масло присутствует в обеих фазах в расплаве такой смеси, но в

фазе

SEBS

содержание масла выше, чем в фазе

PP.

В твердом состоянии содержание масла в фазе

PP

снижается [72]. |

|

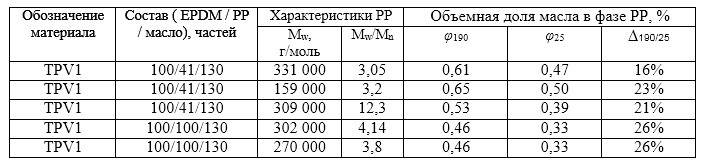

Таблица 3. Состав

TPV, характеристики полипропилена и объемная доля

парафинового масла в полипропиленовой фазе в расплавленном (при 190 оС)

и твердом (при 25 оС) состоянии

TPV;

Mw – средневесовая ММ;

Mn – среднечисловая ММ; |

|

|

Технологическая усадка, коробление, модуль упругости

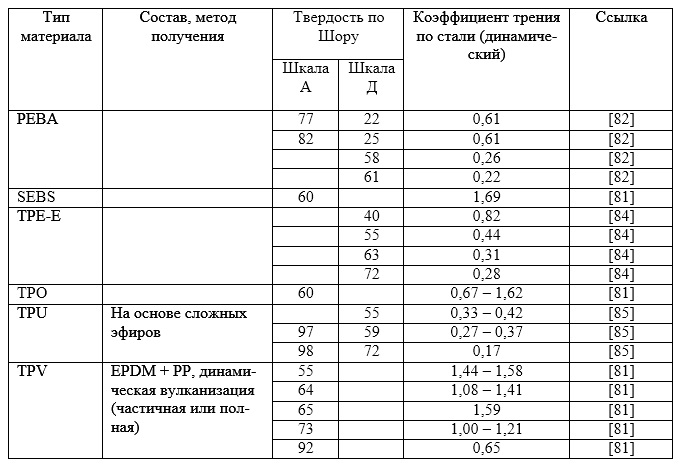

Коэффициент трения

Увеличение

коэффициента трения ТЭП в твердом состоянии по металлу ухудшает «извлекаемость»

детали и литника из литьевой формы. Слишком высокий коэффициент трения

является серьезным препятствием для переработки материала литьем под

давлением. Например, редко перерабатывается литьем под давлением

ненаполненный

SIS,

имеющий крайне высокие значения коэффициента трения в сочетании с очень

низким модулем упругости: детали и литники в этом случае невозможно извлечь

из литьевой формы.

Коэффициенты

трения ТЭП по стали приведены в таблице 4.

Коэффициент

трения увеличивается при снижении твердости

TPU

[80]. Очень высокий коэффициент трения по стали (более 1) характерен для

TPV

(с твердостью по Шору менее 60 единиц по шкале А), ненаполненных

TPO,

SEBS,

SBS,

TECEA

[81]. Низким коэффициентом трения обладают полиамидные ТЭП (PEBA)

[19], особенно при высокой твердости [82]. Таблица 4. Коэффициент трения по стали (динамический), для ТЭП при комнатной температуре |

|

|

Холодноканальные литниковые системы для ТЭП

Центральный и разводящие литниковые каналы

Для

TPE-E

литьевой уклон центрального литникового канала делают (по рекомендациям

[86]) – не менее 1,5 о, согласно [61] - не менее 2,5о

на сторону. Для

TPV минимальный уклон центрального литникового канала

составляет 2,5% на сторону [68]. Для материалов с высоким коэффициентом

трения по стали (EPTV,

TPU

и пр.) используют повышенный литьевой уклон (более 3о или даже

более 6о на сторону) и укороченный центральный литниковый канал

[79-80, 87-89].

Диаметр тонкой

части центрального литникового каналы делается большим (обычно на 0,5 - 1,5

мм), чем внутренний диаметр на выходе из сопла литьевой машины [11, 68].

Диаметр центрального литникового канала в толстой части обычно определяет

время охлаждения литника и, соответственно, время литьевого цикла. Обычно

для термопластов извлечение центрального литника может происходить до его

полного застывания, что позволяет уменьшить время цикла, однако для ТЭП

(особенно с высоким коэффициентом трения) в этом случае велика опасность

отрыва части центрального литника и остановки литьевого процесса. Поэтому

время цикла для ТЭП рассчитывают, исходя из необходимости полного охлаждения

"толстой" части центрального литника.

В литниковой

системе, в частности, на переходе от центрального литникового канала к

разводящим каналам не должно быть "полостей" с высокой толщиной, которые

создают условия для "задержки" потока расплава перед входом фронта потока в

каналы меньшего диаметра (толщины). "Задержка" фронта потока расплава в

литниковой системе негативно влияет на заполнение оформляющей полости и

уплотнение детали.

Длина

разводящих литниковых каналов должна быть по возможности минимальной (с

учетом требуемого количества гнезд и пр. факторов), т.к. увеличение длины

каналов приводит к нежелательному повышению потерь давления в литниковой

системе при впрыске, затрудняет уплотнение и повышает объем вторичной

переработки.

Тип и размеры

поперечного сечения разводящих литниковых каналов выбирают с учетом их

влияния на процессы заполнения оформляющей полости расплавом, уплотнения

полимерного материала в оформляющей полости, охлаждения литниковой системы,

напряженно-деформированное состояние отливки, "извлекаемость" из литьевой

формы, экономических факторов.

Для материалов

с высокой эффективной вязкостью для достижения приемлемых потерь давления

используют центральный и разводящие литниковые каналы увеличенного диаметра

(толщины). Например, для

TPU

рекомендуется увеличить диаметр (толщину) каналов на 25-50% по сравнению с

другими термопластами [89]. В [91] для

TPU

рекомендуется применять разводящие каналы диаметром (толщиной) 6-10 мм.

Тонкие

разводящие каналы с диаметром (толщиной), меньшей, чем толщина стенки

детали, применяются для ТЭП с малой зависимостью вязкости от температуры,

поскольку в таких каналах обеспечивается снижение вязкости расплава за счет

повышения скорости сдвига. Однако, их не следует использовать в тех случаях,

когда существует опасность термоокислительной деструкции, механодеструкции,

фазового разделения (для марок с низкой твердостью) или необходимо хорошее

уплотнение.

Требование

сбалансированности литниковой системы обычно обеспечивается конструкцией

разводящих литниковых каналов (о недостатках балансировки впускных каналов

см. [93-94]). Понятие «сбалансированного заполнения» связывают с выполнением

трех условий.

Первым

условием сбалансированности является одновременное окончание заполнения

гнезд для многогнездных литьевых форм или областей оформляющей полости при

нескольких впусках в оформляющую полость. Это условие соответствует

требованию одинаковых потерь давления расплава в системе «литниковые каналы

+ оформляющая полость» на стадии впрыска. Для выполнения этого условия либо

применяют «геометрически» сбалансированные системы с одинаковыми длинами и

размерами поперечного сечения соответствующих литниковых каналов, либо

проводят так называемую балансировку литниковых каналов, увеличивая размеры

поперечного сечения каналов для длинных «ветвей» или уменьшая – для коротких

"ветвей" [95]. При этом необходимо учитывать, что слишком тонкие разводящие

каналы затрудняют уплотнение, а также то, что практически любая балансировка

снижает устойчивость процесса и повышает неравномерность уплотнения деталей,

получаемых в разных гнездах литьевой формы [93].

Второе условие

сбалансированности предполагает одновременное прохождение фронтами расплава

впускных литниковых каналов, в противном случае сложно использовать профиль

скорости впрыска при настройке процесса заполнения [42].

Третьим

условием сбалансированности является одинаковая температура расплава,

поступающего в разные гнезда многогнездных литьевых форм. Как показали

исследования, «геометрическая» балансировка (равенство длин и поперечного

сечения соответствующих литниковых каналов) еще не является гарантией

сбалансированности литниковой системы [10, 64, 96]. Негативное влияние на

сбалансированность могут оказывать нестационарные явления, которые возникают

при течении расплава в разветвляющихся каналах. Эти явления могут приводить

к существенным различиям в температуре расплава, поступающего в разные

гнезда литьевой формы. Особенно большое влияние на неравномерность

температуры расплава оказывают «последовательные» разветвления каналов при

малой расстоянии между разветвлениями. Для уменьшения или полного устранения

проблемы применяют конструкции «Melt

Flipper»,

обеспечивающие поворот потока на 90о относительно оси канала

между разветвлениями каналов [10].

Балансировка

литниковых каналов с учетом всех условий, в том числе негативного влияния

разветвлений каналов на температуру расплава, выполняется в

Moldex3D

[5].

Для

предотвращения попадания в оформляющую полость «холодной капли», которая

образуется из-за застывания полимерного материала на выходе из сопла при его

отводе, в литниковой системе должны быть предусмотрены «ловушки» [10, 97].

Одной из таких «ловушек» обычно является зацеп центрального литника.

«Ловушки» «холодной капли» в разводящих литниковых каналах представляют

собой тупиковые участки каналов длиной от 1,5D

до 2D, где

D

- диаметр (толщина) канала [21].

где

D2

- диаметр канала после разветвления.

Условие

постоянства линейной скорости течения расплава применительно к литниковой

системе является избыточным, что отмечено в [98]. Например, при течении в

центральном литниковом канале происходит значительное увеличение площади

поперечного сечения из-за конусности, при этом линейная скорость течения

расплава существенно падает от тонкой части центрального канала к толстой,

не вызывая проблем. В тоже время, уменьшение диаметра (толщины) разводящего

канала после разветвления повышает общие потери давления на стадии впрыска.

Задание

диаметра (толщины) разводящих каналов проводится с учетом диссипативного

тепловыделения в расплаве. Уменьшение диаметра (толщины) позволяет

"подогреть» расплав в холодноканальной литниковой системе (если такая задача

ставится), что может быть реализовано в том числе при одинаковом диаметре

(толщине) разводящих литниковых каналов до и после разветвлений. Уменьшение

объема разводящих литниковых каналов

является желательным, если это не оказывает негативного влияния на

качество получаемых деталей.

Учет влияния

размеров поперечного сечения и длины каналов, а также других факторов на

диссипативное тепловыделение в расплаве и потери давления можно сделать при

математическом моделировании литьевого процесса в

Moldex3D

[4].

Впускные литниковые каналы

При

переработке ТЭП литьем под давлением в общем применяются те же типы впускных

литниковых каналов, как и для других термопластов. Выбор того или иного типа

впускного канала и размеров его поперечного сечения зависит от конструкции

полимерной детали и технологических свойств литьевой композиции.

При

средней толщине детали впуск через

центральный литниковый канал (sprue

gate,

direct

gate)

обеспечивает меньшие потери давления и в общем улучшает уплотнение, однако

его не рекомендуется использовать для ТЭП с высокой анизотропией усадки

из-за обширной области радиального заполнения, а также для ТЭП с низкой

твердостью из-за проблем обрезки литника.

Для впуска

через центральный канал стадии уплотнение обычно заканчивается при

застывании тонкой части центрального канала. При заполнении через

центральный литниковый канал существует опасность обратного течения [10] из

области впуска в литниковую систему, что приводит к недоуплотнению области

впуска с появлением утяжины или внутренней усадочной полости (пузыря). При

центральном литниковом канале струя существует на относительно коротком

участке течения (от входа в оформляющую полость до стенки формы). Однако,

при повышенной толщине детали и большом диаметре центрального канала на

входе в оформляющую полость «перестройка» течения может охватывать

существенную область вблизи впуска с появлением на детали «следов течения»

[41].

При малой

толщине впускных каналов возникает недоуплотнение удаленных от впуска и

толстостенных областей, при этом для ТЭП обычно появляются утяжины, но в

некоторых случаях могут возникать внутренние усадочные полости (пузыри) или

пористая структура внутренних областей отливки. При существенном

недоуплотнении всей детали или ее обширной области может появляться

волнистая поверхность. Результатом недоуплотнения также является снижение

качества спаев [75].

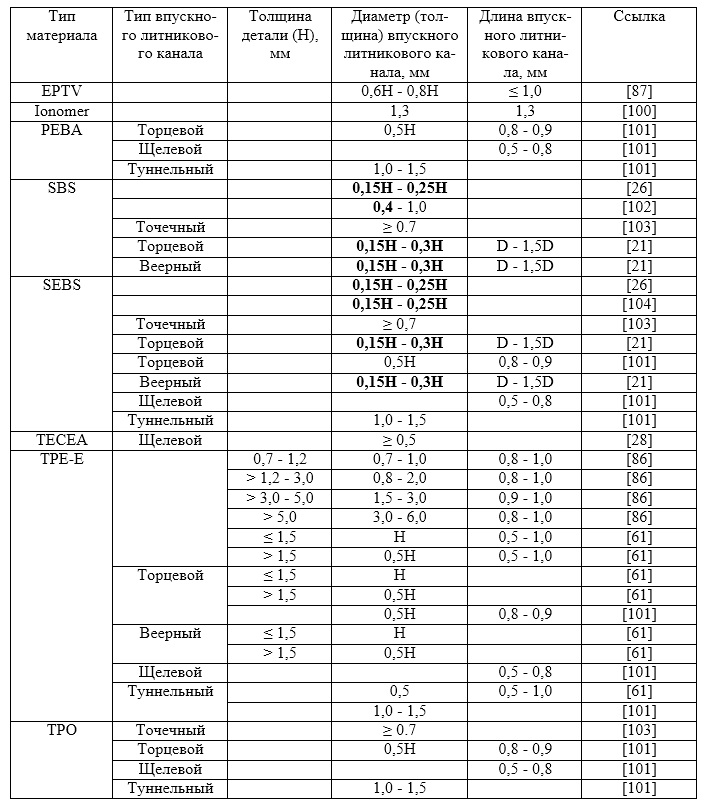

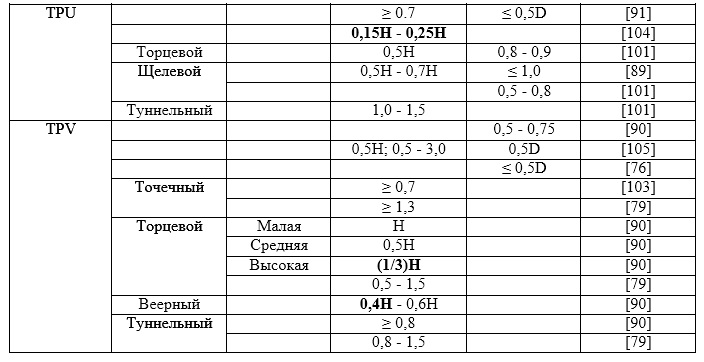

В таблице 5

приведены рекомендуемые изготовителями материалов значения диаметра

(толщины) и длины впускных литниковых каналов разных типов. С учетом низкого

значения разбухания струи, опасности термоокислительной деструкции,

механодеструкции и фазового разделения (см. выше) и проблем уплотнения

некоторые значения диаметра (толщины) в этих рекомендациях явно занижены.

Точечный впуск (pin gate, pinpoint

gate) приводит к повышенному тепловыделению в расплаве, вызванному

диссипацией при сдвиговом течении. Хотя точечный впуск затрудняет

«перестройку" течения на входе в оформляющую в полость из-за малого диаметра

впускного канала, образующаяся струя и сопутствующие ей «следы течения»

обычно существуют только в области впуска. Точечный впуск создает проблемы

при переработке материалов с высокой анизотропией технологической усадки

(негативное влияние анизотропии технологической усадки в некоторых случаях

можно устранить, используя несколько впусков), высокой «склонностью» к термоокислительной

деструкции и механодеструкции, фазовому разделению, а также при

повышенных требованиях к уплотнению детали.

Отрыв

точечного литника при раскрытии формы может быть проблематичным для ТЭП с

низкой твердостью (и соответственно высоким относительным удлинением), если

он все же используется, рекомендуется его делать предельно коротким [70].

Отрыв точечного литника при малой твердости ТЭП может вызывать появление

«дырки» в детали, если его диаметр превышает 25% от толщины детали [70].

Торцевые (боковые) впускные литниковые

каналы (side

gate)

относятся к типовым конструкторским решениям при переработке большей части

термопластов, в том числе и ТЭП [100]. Недостатком торцевых каналов являются

проблемы «перестройки» течения на входе в оформляющую полость (с

возникновением струйного течения и следов течения) при заниженной толщине

впускного канала. Увеличение толщины впускного канала "облегчает" "перестройку" течения, снижает опасность струйного течения и

"следов течения"

вблизи впуска и улучшает уплотнение. При слишком большой толщине впускного

канала, когда его толщина превышает диаметр тонкой части центрального канала

(при литье толстостенных деталей), может возникать обратное течение расплава

из оформляющей полости в литниковую систему, которое приводит к

недоуплотнению области впуска. Кроме того, толстые впускные литники сложно

отрезать, особенно для ТЭП с твердостью менее 50 единиц по шкале А [61].

При

переработке ТЭП распространен веерный

впускной литниковый канал (fan

gate), обеспечивающий более широкой фронт потока

расплава в начальной фазе заполнения оформляющей полости. Это повышает

равномерность макромолекулярной ориентации, «облегчает» "перестройку" течения

на входе в оформляющую полость и снижает опасность возникновения струйного

течения. Веерные впускные литниковые каналы рекомендуются, в частности, для

иономеров [100].

Щелевой впускной литниковый канал

(flash

gate) - при малой толщине тонкой части его также

называют пленочным (film

gate)

дает широкий фронт расплава в оформляющей полости, но при малой толщине

может создавать проблемы для материалов с низкой стойкостью к

термоокислительной деструкции и механодеструкции из-за повышенной диссипации

и высоких скоростей деформирования расплава.

Кольцевой (диафрагменный, дисковый)

(ring

gate,

diaphragm

gate,

disk

gate) и зонтичный (umbrella

gate)

впускные литниковые каналы используются для деталей, имеющих цилиндрическую

форму. Их преимуществом является отсутствие спаев и радиального растекания,

что снижает опасность коробления при высокой анизотропии технологической

усадки.

Необходимо

учитывать, что щелевые, зонтичные и кольцевые впускные каналы повышают

тепловыделение в расплаве благодаря высоким скоростям сдвига (меньшим, чем в

точечном канале [12]), и существенно затрудняют уплотнение детали из-за

быстрого отключения оформляющей полости от материального цилиндра. Поэтому

их применение оправдано для материалов, имеющих слабую зависимость вязкости

от температуры, в тех случаях когда нет повышенных требований к уплотнению

детали. Они, в частности, являются типовым решение для TECEA [28]. В то же время, щелевые, зонтичные и кольцевые каналы не

рекомендуются для иономеров и

EPTV

[87,

99].

Для всех типов

впускных каналов опасность струйного течения и «следов течения» в области

впуска снижается при расширении канала непосредственно у входа в оформляющую

полость, поскольку это увеличивает диаметр струи, однако одновременно

затрудняется отделение литника и ухудшается внешний вид следа от литника.

В тех случаях,

когда есть сомнения при определении размеров поперечного сечения впускных

каналов, задают меньший диаметр (толщину) и при необходимости увеличивают ее

после испытаний литьевой формы.

|

|

|

|

Горячеканальные и комбинированные литниковые системы для ТЭП

Во многих

случаях горячеканальное литье с внешним нагревом литьевого канала является

эффективным методом переработки ТЭП (исключения рассмотрены ниже).

Горячеканальные системы с внутренним нагревом для переработки ТЭП не

рекомендуются, ввиду опасности термоокислительной деструкции в застойных

зонах [21, 68, 89, 101, 106].

Горячеканальные и комбинированные литниковые системы также должны быть

сбалансированы [10]. Как и для холодноканальной системы, разветвления

каналов в горячеканальной литниковой системе также может оказывать

негативное влияние на температуру расплава, поступающего в разные гнезда

литьевой формы [10, 107].

Полировка

литниковых каналов в горячеканальной системе позволяет предотвратить

возникновение застойных зон у поверхности канала [70, 106].

Для

горячеканального литья ТЭП широко применяют прямоточные и запирающиеся сопла

[106, 108, 113]. Для ТЭП рекомендуются прямоточные сопла с короткой

необогреваемой частью и изолирующим слоем, в которых застывание

термопластичного материала происходит на малой длине впускного канала. Сопла

с большой длиной застывания материала во впускном канале для ТЭП обычно не

применяют, в том числе из-за проблем обрезки литников (см. выше).

Многоточечные сопла с вертикальным, горизонтальным или угловым расположением

наконечников [112] для ТЭП обычно не используют из-за высоких скоростей

сдвига и повышенных проблем регулирования температуры в области впускных

каналов [106].

В [106]

отмечается проблема образования «кратера» на отлитой детали в месте

впускного канала при горячеканальном литье ТЭП. Для предотвращения этой

проблемы рекомендуется использовать горячеканальные сопла с впускным каналом

малого диаметра (это позволяет уменьшить неравномерность температуры внутри

впускного канала), а также запирающиеся горячеканальные сопла. |

|

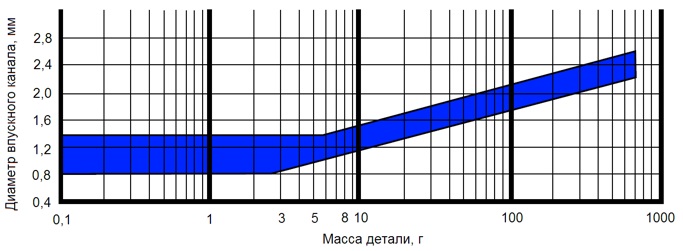

| Рис. 3. Рекомендуемый диаметр впускного канала горячеканального сопла в зависимости от массы деталей из ТЭП [109]. |

|

Инженерные расчеты и оптимизация литниковых систем для ТЭП

CAE-системы

широко применяются при инженерных расчетах литниковых систем для литья под

давлением ТЭП [76], поскольку они помогают учесть влияние технологических

свойств конкретной марки материала, особенности конструкции детали и

литьевой формы, и тем самым сократить время и затраты на испытания и

доработку формы, производство готовых деталей.

Программные

продукты

Moldex3D

[4]

позволяют при математическом моделировании технологического процесса с

использованием 3D-подхода

[110] на основе метода конечных объемов спрогнозировать и устранить

проблемы, в том числе вызванные конструкцией холодноканальной,

горячеканальной или комбинированной литниковой системы.

База

данных

Moldex3D

содержит информацию по разным типам ТЭП ведущих изготовителей.

Модель

литниковой системы может быть создана в модулях

Designer

или

Studio

с помощью автоматизированных пошаговых инструментов (мастеров), обширной

библиотеки типовых конструкций впускных, разводящих и центрального

литниковых каналов, вариантов их соединений, зацепов и пр. Новые варианты

типовых конструкций литниковых каналов добавлены в версии

Moldex3D

R16 [5, 111].

Как правило,

перед расчетом литниковой системы необходимо выполнить проверку конструкции

литьевой детали на технологичность и оценить места впуска.

Начальная

(исходная) конструкция литниковой системы определяется с учетом количества

гнезд, типа литниковой системы, требований к положению мест впуска,

габаритных размеров формы и пр. факторов [6-7, 11-12].

На первом

этапе расчета литниковой системы оценивается влияние ее начальной

конструкции на процессы заполнения (потери давления, максимальная

температура расплава в литниковой системе, скорости сдвига и пр.),

уплотнения и охлаждения отливки в форме, формирование

напряженно-деформированного состояния отливки (технологической усадки,

коробления и остаточных напряжений), длительность литьевого цикла.

Прогнозирование проблем литья выполняется на основе комплексного учета всех

влияющих факторов (они рассмотрены выше).

Оценка

конструкции литниковой системы проводится после или одновременно с

оптимизацией профиля скорости впрыска [42].

Далее

выполняется серия расчетов для разных вариантов конструкции (размеров

поперечного сечения и пр.) литниковых каналов с целью устранения выявленных

проблем. При необходимости может проводиться балансировка литниковой системы

и ее оптимизация с использованием метода планирования эксперимента.

Модуль

Advanced

Hot

Runner используется в

Moldex3D

для расчета тепловых процессов в деталях горячеканальной литниковой системы

с учетом конструкции горячеканального распределителя, сопел, в том числе

конструкции и мощности нагревателей, точки контроля, а также метода

регулирования температуры. Это, в частности, позволяет спрогнозировать

влияние конструкции и технологического режима на неравномерность температуры

расплава в каналах горячеканальной системы, предотвратить перегрев расплава

с учетом диссипативного тепловыделения при течении расплава и тепла,

поступающего от нагревателей.

Литература

3. Сабсай

О.Ю., Чалая Н.М. Технологические свойства термопластов (обзор) // Пласт.

массы.

1992. № 1. -

С. 5-13.

19. Холден Д.,

Крихельдорф Х.Р., Куирк Р.П.

Термоэластопласты. Пер. с англ. 3-го издания под ред. Б.Л. Смирнова. - СПб.:

ЦОП "Профессия", 2011. - 720 с.

37. Wang

K. Die swell of complex polymeric systems // Viscoelasticity – From theory

to biological applications / Ed. by J. De Vicente. InTechOpen, 2012. - P.

78-96.

45. Володин

В.П. Выбор формы и расчет размеров каналов, потерь давления и разбухания в

экструзионных головках при установившемся сдвиговом течении

расплавов полимеров // Пласт. массы.

2010. № 8, -

С. 38-51.

48. Dutta

N.K., Browmick A.K., Choundhury N.R. Thermoplastic elastomers // Handbook of

thermoplastic / Ed. be O. Olabisi. N.Y.: Marcel Dekker, 1997. - P. 349-378.

52. Ariffin

A., Jikan S.S., Samsudin S.F., Ariff Z.M., Ashak Z.A.M. Melt elasticity

phenomenon of multicomponent (talc and calcium carbonate) filled

polypropylene // J. Reinf. Plast. Compos. 2006. V. 25, № 9. - P. 913-923.

59.

Шляпников

Ю.А.,

Кирюшкин

С.Г.,

Марьин

А.П.

Антиокислительная

стабилизация

полимеров. -

М.:

Химия, 1986. - 256

с.

79. Trexprene

by MCPP. Processing guide. Mitsubishi Chemical Performance Polymers Inc.,

2016. - 12 p.

82. Pebax by

Arkema. Polyether block amides. Arkema, (2018) - 14 p.

89. Processing of TPU by injection molding. Covestro Deutschland AG, 2016. -

32 p.

95. Austin C.

Computer-aided part and mould design // Developments in injection moulding /

Ed. by. A. Whelan. - London, N.Y.: Springer, 1985. V. 3. - P. 111-160.

111.

Барвинский И.А. Инженерные расчеты форм

для литья под давлением термопластичных материалов в версии Moldex3D R16.

IV Международная конференция «ИДЕИ. ДИЗАЙН. ИЗДЕЛИЯ» (в рамках выставки

«РОСМОЛД-2018»). Москва. 16 июня 2018 г. Препринт.

113. Hot runner technology. Examples of hot runners in use. Synventive

Molding Solutions, 2008. – 20 p. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||