| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Литье тонкостенных изделий |

Следующая

публикация: Технологические параметры |

|

3D-расчеты литьевых форм для литья термопластов под давлением |

|

Барвинский И.А., ЗАО "СиСофт"

Семинар «Современные технологии производства и эксплуатации пресс-форм». Международная выставка РОСМОЛД. Москва. 24 июня 2015 г. Препринт.

Разработка программного обеспечения для расчетов трехмерного течения

полимерного расплава в конце 1990-х - начале 2000-х [1-4] стала логичным

этапом развития математического моделирования литья термопластичных

материалов под давлением. Добавление третьей координаты в систему

уравнений баланса, с одной стороны, приблизило течение расплава в

каналах литниковой системы и оформляющей полости к реальному процессу

[5], с другой - создало серьезные проблемы для разработчиков и

пользователей программных продуктов из-за большой длительности расчетов

[6]. |

|

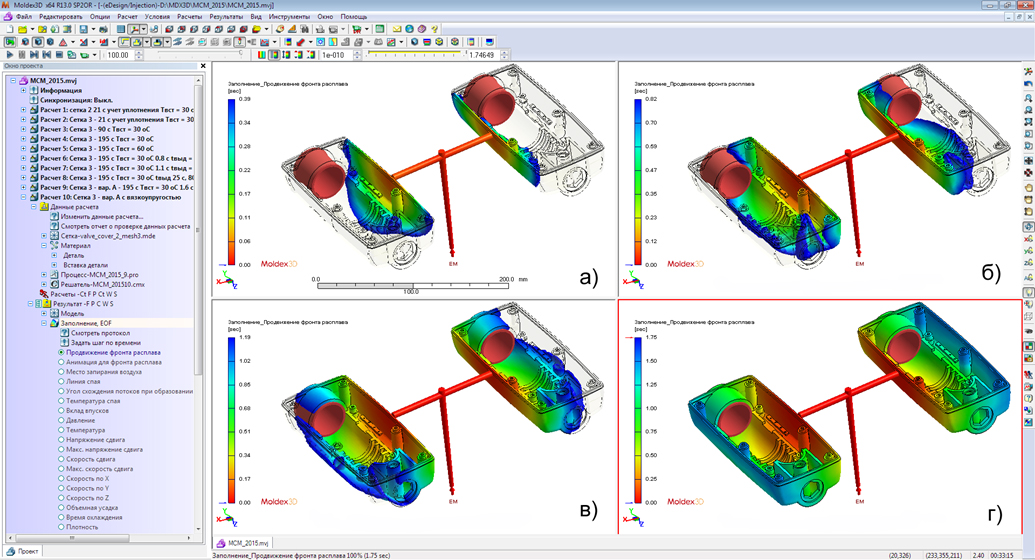

| Рис. 1. Главное окно русифицированного пользовательского интерфейса Moldex3D R13.0 (модуль Project, метод eDesign) с результатами 3D-расчета стадии заполнения для изделия с металлической арматурой (модули Flow и MCM): последовательные этапы продвижение фронта расплава для 0.39 с (а), 0.82 с (б), 1.19 с (в) и 1.75 с (г) |

|

Проблемы 2.5-подхода

Основной "движущей силой" распространения 3D-метода стали неустранимые

недостатки 2.5D-подхода [9-11], связанные с проблемами подготовки корректной

сетки, искажением течения расплава и невозможностью учета ряда явлений,

влияющих на качество получаемых изделий. |

|

|

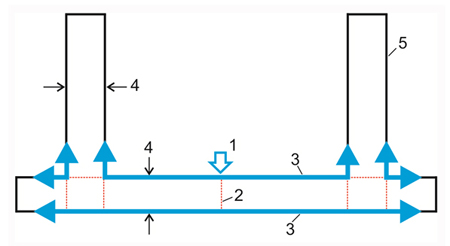

Рис. 2. Схема метода DD: 1 - впуск; 2 - соединительные элементы; 3 - синхронизированные потоки расплава на поверхностной сетке; 4 - толщина области; 5 - поверхностная сетка [4] |

|

Визуальная похожесть "картинки" растекания расплава, получаемой для

поверхностной модели изделия способствовали распространению этого метода.

Однако, поскольку течение расплава происходит по самой поверхности,

"картинка" в

DD

не всегда адекватно отражает течение внутри оформляющей полости.

Существенные искажения происходят при моделировании локального растекания

расплава в областях соединений ребер и бобышек с основной стенкой [14] и с

другими ребрами, а также в толстостенных областях.

Подготовка 3D-модели изделия и литьевой формы |

|

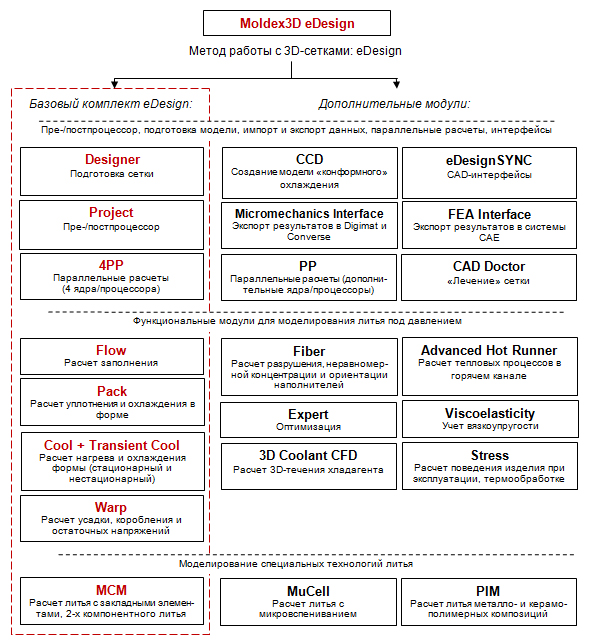

| Рис. 3. Структура 3D-решения Moldex3D eDesign (версия 13.0) |

|

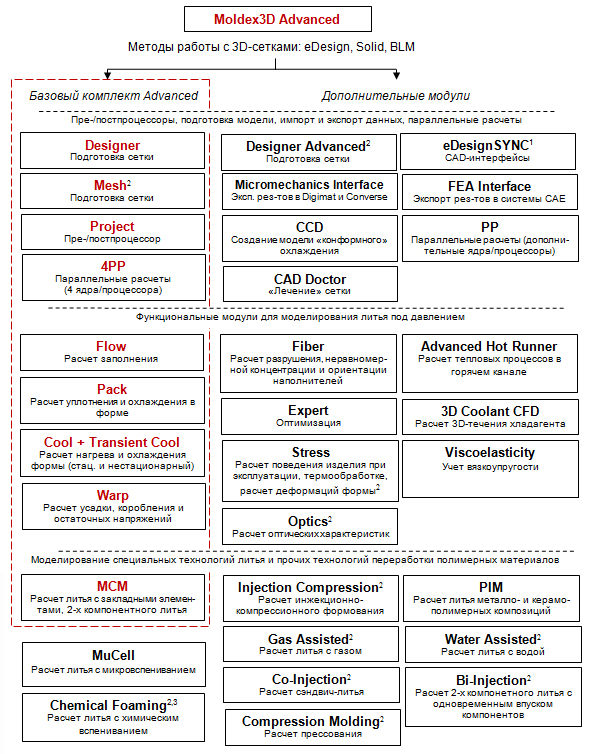

| Рис. 4. Структура 3D-решения Moldex3D Advanced (версия 13.0): 1 – применяется для метода eDesign; 2 – применяется для методов Solid и BLM; 3 - экспериментальный модуль |

|

В

Moldex3D

eDesign

упрощена подготовка модели отливки и литьевой формы (для этого используется

модуль Designer). Модели литьевого изделия, прибыли, арматуры, вставок

формы, металлических деталей горячего канала импортируются из

CAD-систем.

Создание модели холодноканальной или горячеканальной литниковой системы,

системы нагрева и охлаждения, а также блока формы может производится в

автоматическом или "ручном" режимах. Предусмотрена возможность импорта

перечисленных элементов конструкции.

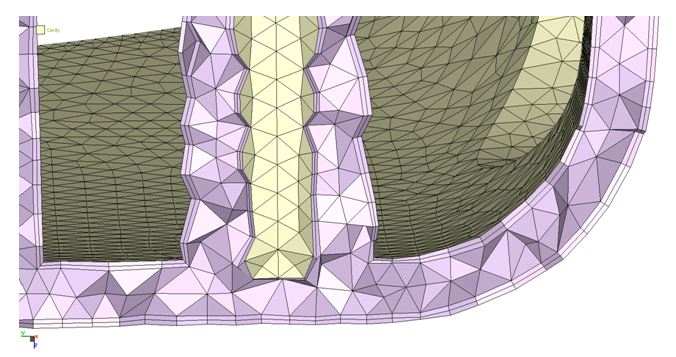

Эффективным способом

снижения длительности 3D-расчета

является оптимизация сеток, включающая несколько направлений. К

«стандартным» решениям относится применение комбинированных сеток (hybrid

mesh), сочетающих разные типы 3D-элементов

(тетраэдров, октаэдров, призм и др.). В методе конечных объемов [19],

используемом в продуктах Moldex3D, работа с комбинированными сетками

упрощается по сравнению с методом конечных элементов [4]. |

|

| Рис. 5. BLM-сетка с двумя слоями призматических элементов в пристенной области, созданная с помощью модуля Designer Advanced [18] |

|

|

|

3D-моделирование стадий заполнения,

уплотнения и охлаждения отливки в форме

3D-расчет

стадии заполнения формы в модуле Flow может выполняться без учета или с

учетом вытеснения воздуха из холодноканальной литниковой системы и

оформляющей полости полимерным расплавом (в последнем случае задаются места

расположения и размеры воздухоотводов). |

|

|

| Рис. 6. Зависимость распорного усилия от времени на стадии заполнения для изделия с металлической арматурой (модули Flow и MCM) |

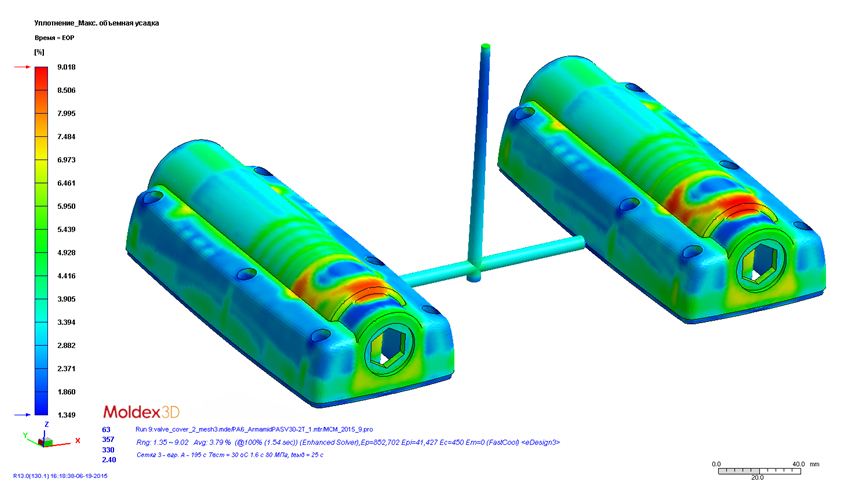

| Модуль Pack используется для моделирования стадий уплотнения (для заданного профиля давления выдержки [22]) и охлаждения отливки в форме (задается время выдержки на охлаждение). На рис. 7 показан один из результатов расчета для изделия с металлической арматурой - максимальная объемная усадка в момент окончания уплотнения (использовались модуль Pack и MCM). |

|

| Рис. 7. Максимальная объемная усадка в момент окончания уплотнения для изделия с металлической арматурой (модули Pack и MCM) |

|

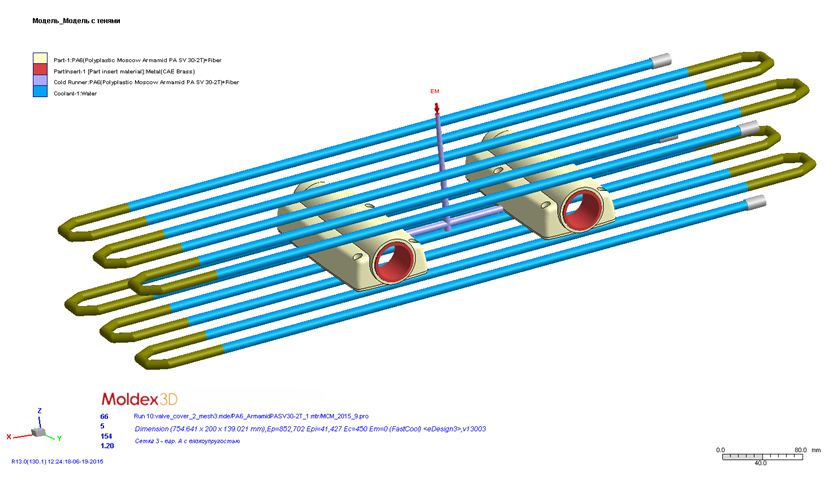

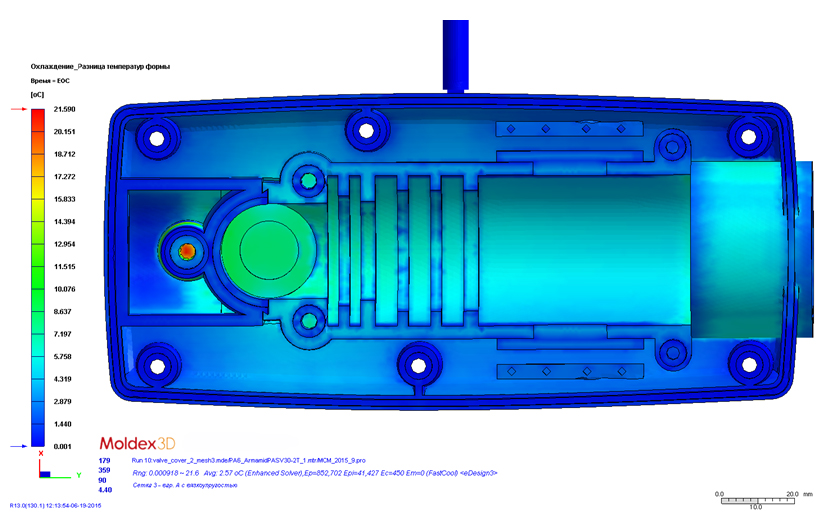

3D-моделирование нагрева и охлаждения

формы

3D-моделирование нагрева и охлаждения литьевой формы в модулях Cool и

Transient Cool может выполняться с учетом конструкции системы нагрева и

охлаждения формы, соответственно для стационарных или нестационарных

условий. В первом случае (модуль Cool) тепловой расчет для формы и отливки

осуществляется при среднем (в цикле литья) распределении температуры формы и

отливки, во втором (модуль

Transient

Cool)

- при учете изменения распределения температуры формы и отливки внутри

литьевого цикла. В модуле

Transient

Cool

можно выполнить также моделирование предварительного нагрева литьевой формы.

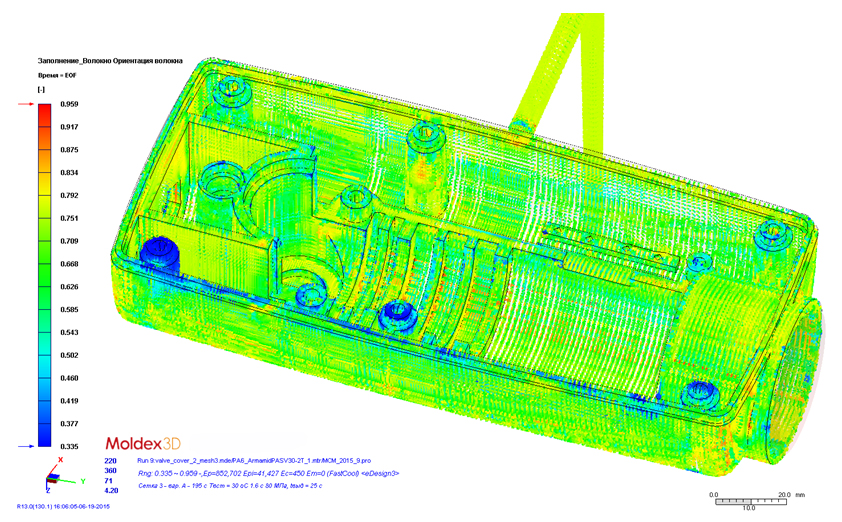

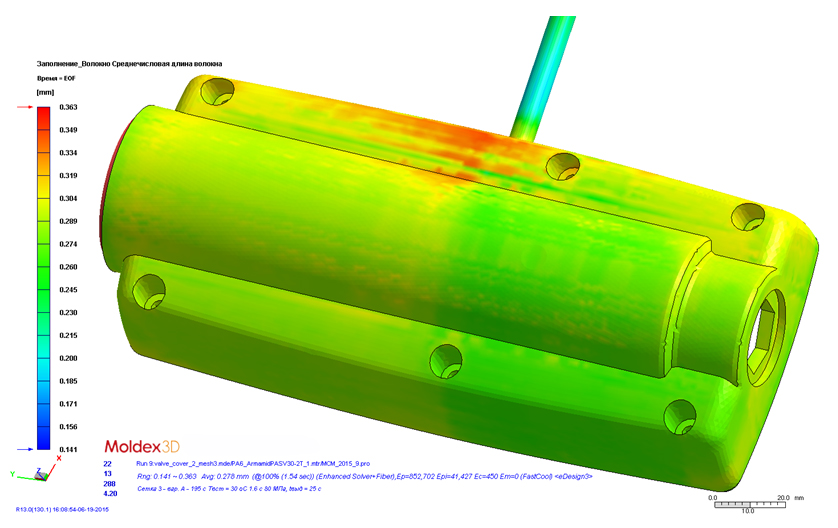

3D-моделирование разрушения, ориентации

и неравномерной концентрации волокна

В модуле Fiber можно смоделировать процессы, вызывающие неоднородность

структуры отливки, механических свойств и усадочного поведения при литье под

давлением: разрушение короткого и длинного волокна в материальной цилиндре

на стадии пластикации; разрушение короткого и длинного волокна литниковой

системе и оформляющей полости на стадии впрыска; неравномерность

концентрации волокна в отливке под действием условий заполнения; процессы

ориентации короткого и длинного волокна в оформляющей полости;

неравномерность ориентации дисперсного наполнителя с частицами в форме

пластинок; неравномерность концентрации дисперсного наполнителя. |

|

| а) |

|

|

б) |

| Рис. 8. Модель системы охлаждения литьевой формы, включающая каналы охлаждения с соединительными шлангами (а) и результат нестационарного расчета разницы температур между пуансоном и матрицей (б) для изделия с металлической арматурой (модули Cool и MCM) |

|

| Рис. 9. Ориентация стекловолокна при литье изделия с металлической арматурой (модули Fiber и MCM) |

|

|

|

| Рис. 10. Среднечисловая длина стекловолокна после разрушения в литниковой системе и оформляющей полости при литье изделия с металлической арматурой (модули Fiber и MCM) |

|

| а) |

|

|

| б) |

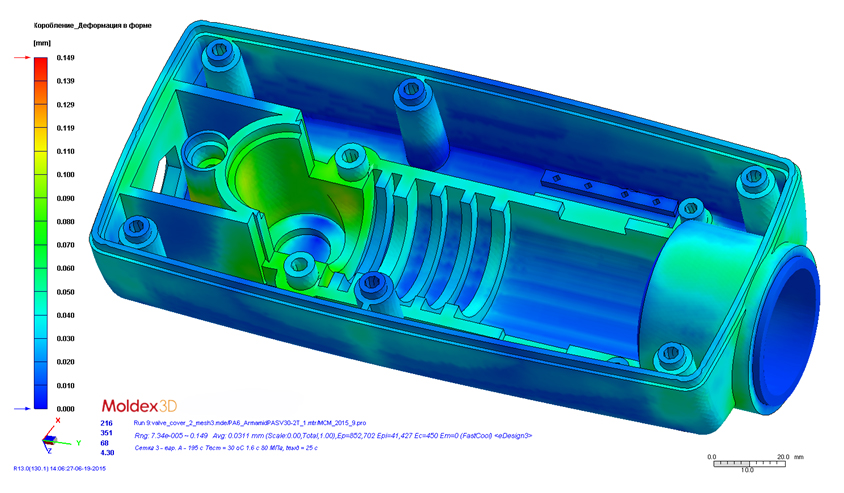

| Рис. 11. Деформации (при 10-кратном увеличении) изделия с металлической арматурой в форме (а) и после извлечения из формы (б) (модули Warp и MCM) |

|

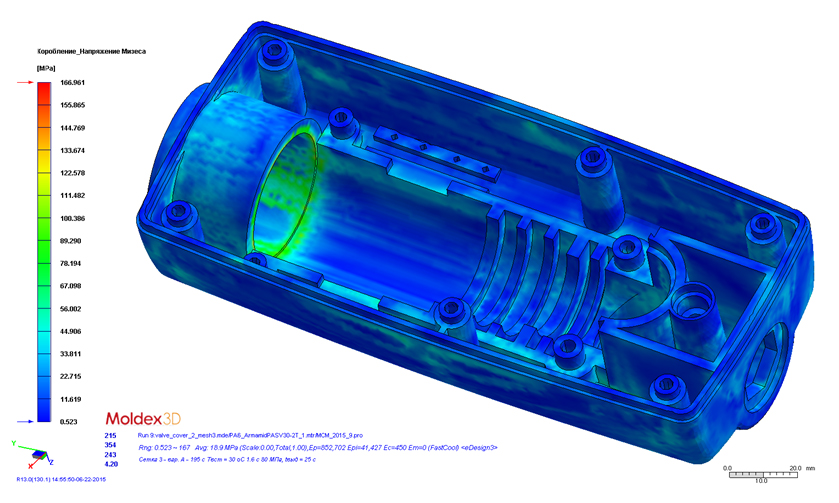

3D-моделирование усадки, коробления и

остаточных напряжений

В

модуле Warp выполняется расчет напряженного-деформированного состояния

отливки в форме (с учетом деформаций в форме) и после извлечения из формы.

При этом учитываются термические и ориентационные напряжения (последние

обусловлены процессами молекулярной ориентации полимера и ориентацией

волокнистого наполнителя). Может применяться упругая или вязкоупругая модель

материала. Учет вязкоупругости (требуется модуль Viscoelasticity) проводится с

использование различных нелинейных моделей (Уайта-Метцнера, Олдройда-В,

Фан-Тьен Таннера, Гиезекуса и K-BKZ) [23]. |

|

| Рис. 12. Остаточные термические напряжения – эквивалентные напряжения по Мизесу после извлечения отливки изделия с металлической арматурой из литьевой формы (модули Warp и MCM) |

| Автор благодарит компанию CoreTech System Co. Ltd. за предоставленную информацию. |

|

Литература |

|

1.

Rajupalem V., Talwar K., Friedl C. Three-dimensional simulation of

the injection molding process // SPE ANTEC Tech. Papers. 1997. V. 43. P.

670-673. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||