| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Балансировка литниковой системы |

Следующая

публикация: Выбор метода моделирования |

|

Проблемы литья под давлением изделий из

полимерных материалов: уплотнение |

|

Барвинский И.А., Барвинская И.Е.

Полимерные материалы.

2014. № 3. С. 3-13.

Недоуплотнение, переуплотнение и неравномерное уплотнение являются

характерными проблемами литья под давлением изделий из термопластичных

полимерных материалов (ПМ), вызывающими дефекты внешнего вида,

внутренние дефекты, снижение размерной точности, а также ухудшение

механических и других эксплуатационных свойств литьевых изделий. Эти

проблемы связаны с неадекватной компенсацией объемной усадки, являющейся

следствием охлаждения ПМ в полости формы.

Введение

Термины «уплотнение» (packing)

и «подпитка» обычно применяются к стадии процесса литья, которая

начинается в момент

окончания заполнения расплавом ПМ оформляющей полости литьевой формы и

заканчивается либо в момент ее отключения от материального цилиндра,

либо в момент сброса давления выдержки до атмосферного давления в

зависимости от того, какое из этих событий происходит раньше.

Определенная таким образом стадия уплотнения относится к процессам,

протекающим в литьевой полости, и не совпадает по времени со стадией

выдержки под давлением, которая начинается в момент переключения на

режим управления давлением (переключение происходит до окончания

заполнения) и завершается при снижении давления выдержки, заданного в

системе управления литьевой машины, до атмосферного давления. Причиной

отключения литьевой полости может быть застывание ПМ в охлаждаемом

литниковом канале или при входе в полость (последнее - типичный случай

для горячеканальных систем), а также закрытие литникового канала в

горячеканальных соплах с запорными клапанами. Процесс уплотнения с

учетом особенностей ПМ, конструкции литьевого изделия и формы можно

проанализировать с помощью компьютерного моделирования, что будет

рассмотрено в разд. 4 на примере программных продуктов

Autodesk

Simulation

Moldflow

Insight 2014 (ASMI) с использованием метода анализа

Dual

Domain.

1. Недоуплотнение, переуплотнение, неравномерное уплотнение

Недостаточное уплотнение

или недоуплотнение (under-packing)

ПМ в форме вызывает поверхностные и внутренние дефекты литьевых изделий,

повышенную усадку и коробление. К поверхностным дефектам относятся

локальные углубления, называемые утяжинами (sink,

sink

mark), волнистая поверхность (wavy

surface) области изделия или

всего изделия, дефекты текстуры и неравномерный блеск. Следствием

недоуплотнения также могут быть внутренние усадочные полости

(shrinkage

void)

или пузыри (bubble),

микро- или макропористая внутренняя структура изделия. |

|

|

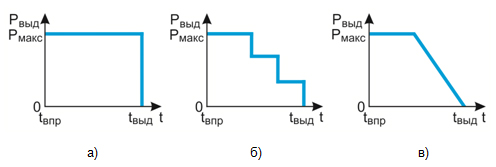

Рис. 1. Профили давления выдержки

Pвыд

с постоянным давлением (а), ступенчатым (б) и линейным (в) снижением

давления;

Pмакс – максимальное давление

выдержки;

t

– время;

tвпр

– время впрыска;

tвыд – время окончания

выдержки под давлением |

|

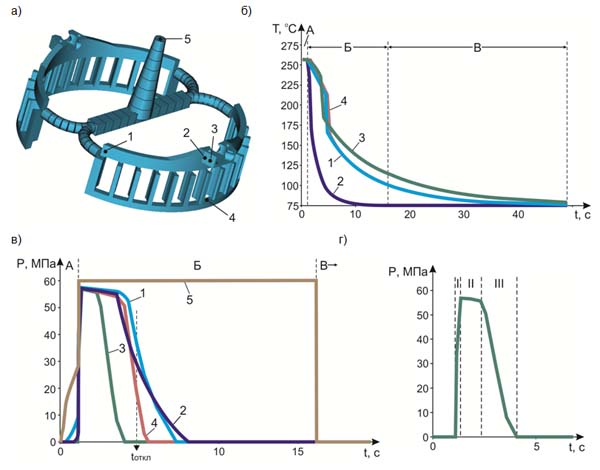

На графике зависимости давления в области

оформляющей полости от времени обычно выделяют периоды нарастания давления,

высокого давления и спада давления (соответственно периоды I, II и III на

рис. 2,

г). В некоторых случаях, в

частности для областей полости, расположенных вблизи впуска, при высоких

потерях давления в процессе заполнения период нарастания давления относится

к стадии заполнения формы. Начало периода спада давления соответствует

моменту, когда уменьшение объема ПМ, обусловленное снижением его

среднеобъемной температуры (рис. 2,

б), превышает увеличение

объема за счет притока расплава из материального цилиндра [1], и обычно

давление в полости начинает снижаться до момента отключения

tоткл полости от материального цилиндра

(см. рис. 2,

в). Изменение

давления в полости после

tоткл соответствует началу стадии охлаждения в форме, которая не всегда

совпадает по времени со стадией выдержки на охлаждение (В на рис. 2, в),

задаваемой в системе управления литьевой машины. |

|

|

Рис. 2. Расположение точек 1,

2,

3, 4 и

5 для расчета температуры и

давления в отливке (модель литниковой системы показана с упрощениями) из ПА 6,

содержащего 30 % коротких стекловолокон (а); зависимость среднеобъемной температуры T

ПМ для точек 1, 2,

3 и 4 от времени t

(от начала впрыска) (б);

зависимость давления P

для точек 1, 2, 3, 4 литьевой полости и на входе в центральный

литник 5 при постоянном давлении выдержки 60 МПа и времени выдержки

под давлением 15 с (в); периоды

нарастания давления I, высокого давления II

и спада давления III

на зависимости давления от времени t в точке 3 (в) (А –стадия

впрыска, Б – выдержки под давлением, В – выдержки на

охлаждение;

tоткл –

момент отключения полости от материального цилиндра) |

|

|

|

При преждевременном сбросе давления выдержки (до отключения оформляющей

полости от материального цилиндра) изменение градиента давления вызывает

вытекание расплава из полости в литниковую систему. Это явление, называемое

обратным течением (backflow), приводит к снижению

давления в полости, и обычно его результатом является недоуплотнение

ближайшей к впуску области литьевого изделия или всего изделия. |

|

|

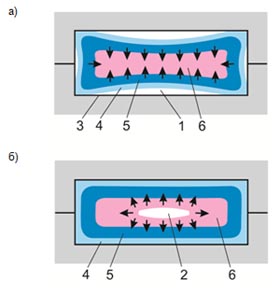

Рис. 3. Схема образования утяжин 1 (а) и внутренней усадочной

полости 2 (б) при объемной усадке отливки в полости формы 3:

4, 5 и 6 –слои

ПМ, застывшие на стадиях заполнения, уплотнения и охлаждения в форме

соответственно; стрелками показаны направления деформаций |

|

|

Тип возможного дефекта (деформация поверхности с образованием утяжины или

появление внутренних несплошностей) зависит от скорости охлаждения области

отливки, особенностей механического поведения ПМ и геометрии области.

Быстрое увеличение толщины застывшего пристенного слоя, происходящее при

высокой скорости охлаждения области, в сочетании с высоким модулем упругости

ПМ способствуют возникновению внутренних усадочных полостей или пористой

структуры. Напротив, малый модуль упругости ПМ в сочетании с малой скоростью

охлаждения области изделия приводит к утяжинам.

|

|

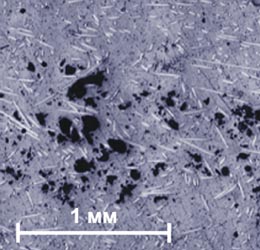

| Полученное с помощью микроскопа изображение центральной части поперечного сечения литьевого образца толщиной 4 мм из наполненного короткими стекловолокнами ПП, свидетельствующее о наличии пористости (фрагмент фото из [3]) |

|

|

|

Ряд конструкторских

приемов позволяет повысить жесткость поверхностного слоя отливки и в

определенной степени воспрепятствовать деформации поверхности и образованию

утяжины при охлаждении отливки в форме, способствуя тем самым появлению

несплошностей внутренней структуры. К таким приемам относятся, например,

использование на видовых частях изделия системы мелких ребер или текстур с

относительно большой высотой «рисунка», требующих малого времени охлаждения

и играющих при усадочных деформациях роль жесткого каркаса. Однако

необходимо учитывать, что подобные приемы эффективны только при сравнительно

высоком модуле упругости ПМ. Реологические свойства ПМ часто оказывают решающее влияние на давление в полости формы и процесс компенсации объемной усадки. Поэтому аморфные материалы с повышенной вязкостью, такие как ПК, демонстрируют повышенную склонность к недоуплотнению, несмотря на сравнительно небольшую объемную усадку. Повышение давления в полости в период нарастания давления происходит в результате снижения перепадов давления, которые возникли к моменту окончания заполнения формы в системе, включающей полость формы, литниковые каналы, сопло и предсопловую часть материального цилиндра литьевой машины. При литье изделий малой толщины, с большой длиной потоков в литьевой полости или при использовании ПМ с высокой вязкостью давление расплава в предсопловой области цилиндра литьевой машины к концу стадии впрыска может достигать очень высоких значений. Для снижения перепада давления и предупреждения переуплотнения ПМ в полости формы начальное давление выдержки уменьшают относительно давления, создаваемого шнеком в конце стадии заполнения. Такой вид функции изменения давления иногда называют профилем со сбросом давления [1]. Во многих работах максимальное давление выдержки рекомендуется устанавливать на уровне 80% от максимального давления при впрыске. Данная рекомендация не является универсальной: например, для изделий с большой толщиной основных стенок характерны малые потери давления расплава при впрыске; в этом случае для обеспечения адекватного уплотнения применяют давление выдержки, превышающее максимальное давления при впрыске. Неравномерное уплотнение, проявляющееся, как отмечалось выше, в неравномерности объемной усадки, может быть обусловлено различными конструкторско-технологическими факторами. Оно может быть следствием неравномерного распределения давления в полости на стадиях уплотнения и охлаждения в форме (например, при слишком длинном пути течения расплава или разнотолщинности полости формы), а также несбалансированного заполнения. 2. Влияние конструкции литьевого изделия и формы на уплотнение Конструктивные особенности литьевого изделия в сочетании с выбранными местами впуска оказывают большое влияние на распределение давления в полости формы и компенсацию объемной усадки. Для профиля с постоянным давлением выдержки, показанного на рис. 1, а, давление расплава в полости на стадии уплотнения уменьшается по мере удаления от места впуска. Применение профиля давления выдержки с постепенным снижением давления (рис. 1, б или 1, в) является эффективным методом для устранения разброса усадки между различными частями отливки. Увеличение длины затекания и (или) коэффициента разнотолщинности, равного отношению максимальной толщины изделия к минимальной, приводит к повышению неравномерности распределения давления в полости на стадии уплотнения и создает опасность недоуплотнения в наиболее удаленных от места впуска областях полости или областях высокой толщины. Например, быстрое снижение давления в точке 3 (см. рис. 2, в), которое приводит к недоуплотнению области вблизи этой точки, обусловлено быстрым снижением среднеобъемной температуры (кривая 2 на рис. 2, б) в расположенной выше по течению области меньшей толщины вблизи точки 2 (расположение точек представлено на рис. 2, а). Повышенная неравномерность распределения давления обычно наблюдается при впуске в относительно тонкую часть полости. Проектирование в изделиях адекватных по толщине ребер и бобышек и недопущение локального увеличения фактической толщины (определяемой диаметром вписанного шара) в областях присоединения ребер и бобышек к основной стенке позволяет предотвратить недоуплотнение и появление утяжин. Положительный эффект в конструкциях с повышенной толщиной ребер может дать локальное углубление (канавка) вдоль ребра (рис. 4, а, б). В конструкциях с бобышками утяжины можно устранить при уменьшении толщины основания бобышки, обеспечиваемого увеличением высоты знака, формующего в ней отверстие (рис. 4, в), изготовления таких знаков из материалов с высокой теплопроводностью для увеличения скорости охлаждения проблемной области, использования подпружиненных знаков (рис. 4, г) [5] и с помощью других методов. |

|

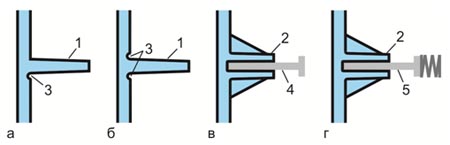

| Рис. 4. Схемы методов предотвращения утяжин в конструкции изделия с ребром 1 (а, б) и бобышкой 2 (в, г) путем использования углубления 3 вдоль ребра, знака 4 с увеличенной высотой, оформляющего отверстие в бобышке, а также применения подпружиненного знака 5 [5] |

|

При несбалансированном заполнении расплавом ПМ полости формы период

нарастания давления в заполненной области начинается раньше, чем в других

областях полости. Отличия зависимости давления от времени в области,

заполняемой раньше, от аналогичной зависимости для остальных частей полости,

увеличивает разброс объемной и соответственно линейной усадки, что может

вызвать коробление отлитого изделия и повышенные остаточные напряжения в

нем. Проблемы уплотнения часто возникают в многогнездных формах, причем эти проблемы характерны как для несбалансированных, так и сбалансированных литниковых систем. Необходимо учитывать, что при балансировке литниковой системы обычно достигаются равные потери давления при заполнении различных гнезд, что, однако, не всегда гарантирует одинаковое давление в оформляющей полости при уплотнении. Наибольшее негативное влияние на уплотнение и большая разница усадок отливок в различных гнездах характерна для конструкций литьевых форм, в которых производится балансировка впускных литниковых каналов, поскольку отключение гнезд от материального цилиндра происходит в этом случае в различные моменты времени. Затрудненный отвод тепла от областей, примыкающих к основанию ребер или бобышек, действует аналогично увеличению толщины, способствуя локальному повышению объемной усадки. Кроме того, из-за неравномерности охлаждения поверхностных слоев отливок, содержащих с обратной стороны ребра и бобышки, могут иметь место дефекты текстуры и наблюдаться неравномерность блеска. 3. PVT-характеристика |

|

|

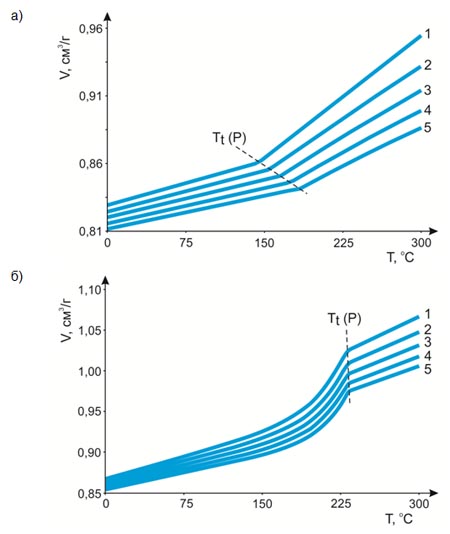

Рис. 5. Зависимости удельного объема V от температуры Т для давлений 0 МПа (1), 25 МПа (2), 50 МПа (3), 75 МПа (4), 100 МПа (5) (PVT-диаграммы) для ненаполненных ПК (а) и ПА 6 (б), полученные при охлаждении ПМ; Tt(P) – температура перехода |

|

Увеличение содержания в ПМ неорганических наполнителей (стеклянных,

минеральных и пр.) снижает уровень объемных изменений ПМ при охлаждении; в

тоже время добавление пластификаторов в

состав ПМ способствует увеличению объемных

изменений. Характер влияния полимерных

добавок и наполнителей на PVT-характеристики

зависит от особенностей

PVT-диаграмм,

как основного, так и добавляемого компонентов. Было разработано множество моделей для математического описания PVT-поведения ПМ, называемых уравнениями состояния, однако для решения практических и научных задач в настоящее время чаще всего применяется уравнение Тейта [7]. В работе [9] было выявлено заметное различие PVT-диаграмм для полистирола общего назначения, полученных в изотермических (при постоянной температуре) и изобарических (при постоянном давлении) условиях, что также можно объяснить релаксационными процессами изменения объема в аморфных ПМ. 4. Прогнозирование и оптимизация уплотнения Грубая оценка процесса компенсации объемных изменений при литье ПМ под давлением и выбор оптимальных условий уплотнения могут быть выполнены графически на основе PVT-диаграммы [10]. Проиллюстрируем этот метод на следующем примере для аморфного ПМ и профиля давления с постоянным давлением выдержки. Трем вариантам зависимости давления в области полости формы, показанным на рис. 6, а, соответствуют три варианта «путей» процесса уплотнения и охлаждения на PVT-диаграмме (рис. 6, б). Предполагается, что во всех случаях процесс проводится при одинаковой температуре расплава Tр, температуре формы Tф и температуре окружающей среды Тср, и что раскрытие формы производится при адекватном времени охлаждения отливки, обеспечивающем получение качественного изделия, нормальное извлечение отливки из формы и прочее. Участок А1Б1 для пути процесса 1 соответствует периоду уплотнения при повышении давления от атмосферного Ратм до Рниз, участок Б1В1 – периоду высокого давления, участок В1Г1 – периоду спада давления до достижения Ратм, при этом делается предположение, что на участке В1Г1 удельный объем ПМ остается постоянным. Участок Г1Д характеризует охлаждение в форме при Ратм (температура снижается до Tф). Аналогичные участки можно выделить для "путей" процесса 2 и 3. Для всех рассматриваемых "путей" процесса участок ДЕ соответствует охлаждению изделия до Тср после его извлечения из формы. Выраженное в процентах отношение ΔV1 (разность удельного объема VPниз в момент окончания спада давления при достижении Ратм и удельного объема VPатм при Тср) к VPниз представляет собой объемную усадку для "пути" процесса 1. Аналогичным образом определяется объемная усадка для "путей" процесса 2 и 3. |

|

|

|

|

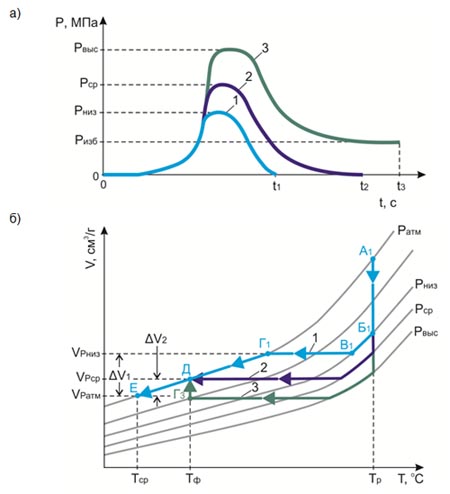

Рис. 6. Зависимости давления P

в области полости формы от времени t (а) и оценка уплотнения («путей»

процесса) по

PVT-диаграмме (б)

при низком (1), среднем (2) и высоком (3) значениях

давления выдержки:

Pниз,

Pср,

Pвыс –

максимальное давление в области полости формы соответственно при низком,

среднем и высоком давлении выдержки; Pизб –

избыточное давление в полости формы; Tр –

температура расплава; Tф –температура

формы; Тср –

температура окружающей среды; VPатм –

зависимость удельного объема при атмосферном давлении;

VPниз,

VPср,

VPвыс –

зависимости удельного объема соответственно при низком, среднем и

максимальном давлении выдержки; t1

и t2 – время снижения

давления до атмосферного; t3 –

время начала раскрытия формы; А1–Б1…–Е – «путь» процесса уплотнения, охлаждения в форме и охлаждения

после извлечения изделия из формы при низком давлении выдержки (построено на

основе [10]) |

|

При низком давлении

выдержки ("путь" процесса 1)

давление в полости снижается слишком быстро (задолго до раскрытия формы),

что приводит в конечном счете к большой объемной усадке. При среднем

давлении ("путь" процесса 2)

давление в полости формы снижается до атмосферного медленнее, что дает

сравнительно небольшую объемную усадку. При высоком давлении выдержки

("путь" процесса 3) перед

раскрытием формы в оформляющей полости существует избыточное давление (Pизб

на рис 6, а), в этом случае

участок Г3Д соответствует снижению избыточного давления в отливке до

атмосферного при раскрытии формы.

где

V(T,P)

– средний удельный объем расплава в заполненной области при температуре T и

давлении

P

расплава в полости,

Vf

– средний удельный объем области литьевого изделия при температуре

окружающей среды и атмосферном давлении. |

|

|

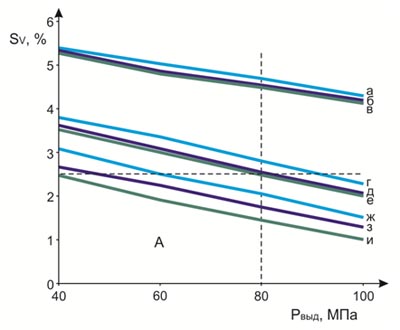

Рис. 7. Зависимость объемной усадки Sv

от давления выдержки Pвыд

в точках изделия 1 (ж,

з, и), 3 (а, б, в) и

4 (г,

д, е) (расположение точек см. на рис. 2, а) для времени выдержки под давлением 15 с при использовании

впускного литникового канала диаметром 0,5 мм (а, г, ж), 1 мм (б, д, з) и

2 мм (в, е, и);

А – оцениваемая область условий,

обеспечивающих получение качественных изделий (0 < Sv < 2,5 %,

40 МПа < Pвыд < 80 МПа) |

|

Для данного примера выбран

допустимый диапазон изменения объемной усадки от 0 до 2.5% при изменении

давления выдержки от 40 до 80 МПа. Из представленных результатов можно

сделать вывод, что хорошее уплотнение области изделия вблизи точки

4 при

Pвыд

|

|

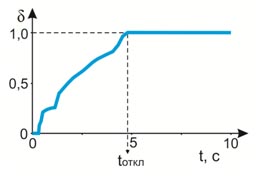

| Рис. 8. Зависимость относительной толщины δ застывшего пристенного слоя ПМ (в долях от диаметра или толщины канала) от времени t (от начала впрыска) во впускном литниковом канале диаметром 1 мм: tоткл – момент отключения полости от материального цилиндра |

|

На точность расчета

уплотнения оказывают влияние многие факторы, в том числе особенности

геометрической модели изделия и литниковой системы (сетки), модели процесса

для стадий заполнения, уплотнения и охлаждения, применяемые модели

PVT,

а также реологических и теплофизических свойств ПМ, адекватность учета

условий охлаждения отливки в форме. В частности, известно о большом влиянии

зависимости вязкости расплава от давления (такая информация часто

отсутствует в современных базах данных) на результаты расчета уплотнения.

где hm

– толщина незастывшей внутренней части для элемента сетки;

ρt

– плотность расплава при температуре перехода и атмосферном давлении; χ+ и χ-

- верхняя и нижняя граница незастывшей части отливки; в направлении толщины;

χ - координата в направлении

толщины; h – толщина полости.

Числитель этого выражения характеризует разность масс ПМ, находящегося в

незастывшей внутренней части для элемента сетки при идеальном и фактическом

уплотнении, а знаменатель - массу ПМ для элемента сетки на всей толщине

полости при идеальном уплотнении. При сохранении монолитности внутренней

структуры отливки высокое значение ks

соответствует высоким поверхностным деформациям, а в общем случае

коэффициент утяжины характеризует уплотнение области изделия: высокое

значение ks

свидетельствует о недоуплотнении отливки.

Литература

1. Калинчев Э.Л., Калинчева Е.И., Саковцева М.Б. Оборудование для литья

пластмасс под давлением: Расчет и конструирование. М.: Машиностроение, 1985.

256 с. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||