| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Типичные ошибки при расчетах |

Следующая

публикация: 3D-расчеты литьевых форм |

|

Колебание

усадки при литье термопластов под давлением |

|

Барвинский И.А., Брагинский В.А. Полимерные материалы. 2016. № 5. С. 50-55; № 6. С. 38-47.

|

|

|

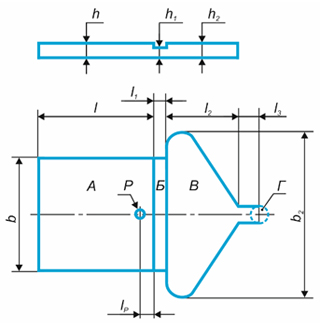

Рис. 1. Эскиз оформляющей полости А для получения образца в виде пластины толщиной h с литниковой системой Б, В, Г для определения продольной и поперечной усадок в одногнездной форме по ГОСТ 18616-80, ИСО 294-4:2001 и ASTM D955-08; P – положение датчика давления. Размеры (мм) по ГОСТ 18616-80: b = 60±2; b2 = 66±2; h = 2,0±0,1; h1 = 1,5±0,1; h2 = 2,0±0,1; l = 60±2; l1 = 4±0,1; l2 = 25–30; lP = 5±2; l3 – не регламентируется |

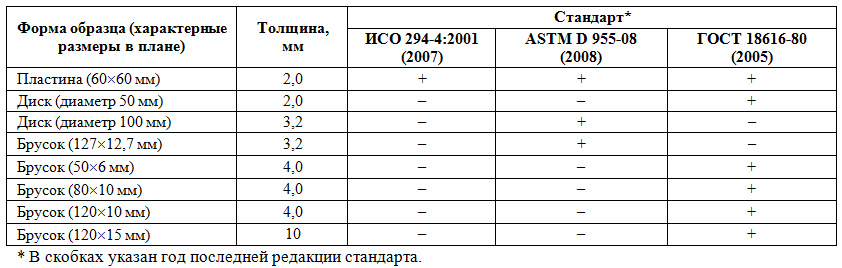

| Таблица. Форма и размеры образцов для определения усадки термопластов различными стандартными методами |

|

|

Данные по усадкам, полученные на разных по форме или размерам образцах,

являются несопоставимыми, что отмечено в ГОСТ 18616-80. Методики определения

усадки в рассматриваемых выше стандартах различаются по технологическому

режиму изготовления, режиму кондиционирования и методу измерения образцов,

что делает невозможным сравнение данных, полученных на образцах одинаковых

размеров и формы, но по разным стандартам. Данные по усадке, полученные на стандартных образцах, не соответствуют усадке «реальных» деталей, поскольку они имеют различное напряженно-деформированное состояние в форме и после извлечения из формы. Это связано с влиянием на усадку конструкции отливки и литьевой формы, а также различий в технологических режимах, используемых для изготовления образца и «реальной» детали. Усадка термопластов при литье «реальных» деталей может значительно отличаться от значений, определенных стандартными методами, – как в большую, так и в меньшую сторону. Для механических, теплофизических, электрических и других характеристик термопластичных материалов, определяемых стандартными методами, характерно большое влияние условий испытаний. Свойства, определенные при испытаниях образцов (вырубленных из отлитой детали) или путем математического моделирования литья под давлением с использованием численных методов, могут существенно отличаться от характеристик, полученных на стандартных образцах. В частности, очень большие различия механических характеристик наблюдаются для материалов, содержащих стеклянное или углеродное волокно, что связано с влиянием ориентации частиц волокна при течении расплава. Однако влияние конструкторско-технологических условий на усадку при литье под давлением (более подробно этот вопрос обсуждается в разд. 4) настолько велико, что усадку должно рассматривать как характеристику материала с большой долей условности. Коробление детали, определяемое как искажение ее формы и относительного расположения поверхностей, оказывает влияние на результаты измерений линейных размеров и, соответственно, на колебание усадки. Повышенное коробление может вызвать как увеличение, так и уменьшение значений усадки в зависимости от типа размера и характера коробления. Большое по величине коробление характерно для деталей, получаемых из термопластов с малым модулем упругости материала при высокой неравномерности усадки (см. далее разд. 4). При относительно простой конструкции детали и низком модуле упругости материала влияние коробления на усадку можно свести к минимуму, прилагая определенную нагрузку к элементам детали или деформируя деталь (прижатием к плоской поверхности, на специальной оправке, в сборке с другой деталью и пр.). Применение материалов с высоким модулем упругости, а также повышение жесткости конструкции детали за счет использования ребер жесткости, увеличения толщины стенки и пр. позволяют снизить коробление. Большое влияние на размерную точность деталей оказывает эксплуатационная (последующая) усадка, вызванная условиями их хранения и эксплуатации [5]. |

|

2. Анизотропия усадки В ГОСТ 18616-80 анизотропией усадки (Sа) называется отношение поперечной усадки (, %) к продольной (, %): |

|

|

|

Здесь и далее верхнее подчеркивание у обозначения параметра означает, что

речь идет о его среднем арифметическом значении, рассчитанном для выборки из

нескольких образцов. Такое определение анизотропии усадки, как и обратное

( В зарубежных стандартах и технологической литературе (например, в [5]) используется другое определение анизотропии усадки |

|

|

|

что позволяет адекватно учесть влияние анизотропии усадки на размерную

точность литьевых деталей. |

|

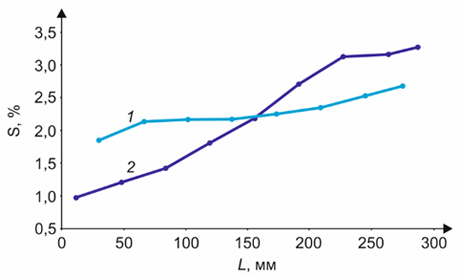

| Рис. 2. Зависимость продольной 1 и поперечной 2 усадки S ненаполненного ПЭВП от расстояния до места впуска L для пластины с размерами 300´120´2,4 мм [8] |

|

Для материалов, содержащих волокнистый наполнитель, используются различные

методы определения направления измерений продольной и поперечной усадок.

В первом случае, применяемом, главным образом, при математическом

моделировании процесса литья под давлением, продольной называют усадку в

направлении ориентации основной части волокна, соответственно усадку

в поперечном направлении называют поперечной. В альтернативном методе

продольное направление совпадает с направлением растекания расплава. Продольное направление (при измерении деталей с учетом положения впуска) часто не совпадает с направлением молекулярной ориентации или ориентации волокнистого наполнителя, которые могут изменяться, как отмечалось выше, непосредственно в процессе заполнения формы. В этом случае «формальный» выбор продольного и поперечного направления для детали с учетом положения впуска может вызвать затруднения при интерпретации значений усадки, полученных экспериментальным или расчетным путем. Второй подход используется, если учет анизотропии усадки невозможен или нецелесообразен, исходя из технологии изготовления ФОД и других факторов. Например, элементы ФОД для формования круглых отверстий изготавливают с круглым сечением, несмотря на разные значения продольной и поперечной усадок, определенных на диаметре отверстия. Использование элементов ФОД некруглого сечения для круглых отверстий ведет к повышению трудоемкости их изготовления, появлению дополнительных требований к их ориентации, что увеличивает себестоимость литьевой формы. Не всегда можно учесть анизотропию усадки при ее изменении по мере удаления от впуска, например, при большом количестве одинаковых элементов ФОД. В третьем подходе применяется такая конструкция литниковой системы, при которой анизотропия усадки уменьшается до приемлемой (с учетом допуска на размер) величины. В частности, втулки, ролики, зубчатые колеса и другие детали точной механики с высокими требованиями к цилиндричности и биению часто получают из ненаполненных кристаллизующихся полимерных материалов (ПФ, ПА610, ПА12 и пр.), показывающих высокую анизотропию усадки на стандартных образцах. Использование от трех до пяти мест впуска при условии одновременного входа в оформляющую полость фронтов расплава и одинакового расхода расплава через впускные литниковые каналы позволяет создать такие условия растекания расплава в оформляющей полости, при которых биение и отклонение от цилиндричности снижаются до приемлемых значений. 3. Поле рассеяния усадки Поле рассеяния усадки и, соответственно, размеров отлитых деталей, возникает под влиянием случайных факторов технологического процесса, обусловленных нестабильностью сырья, работы литьевой машины и условий внешней среды (см. например, [9]). Для определения поля рассеяния размеров (усадки) детали необходимо использовать рассмотренные ниже методы математической статистики. Известно, что при нормальном распределении усадки, как и любой другой случайной величины, 99,73 % всех ее значений для размера детали из малой выборки, отливаемой в форме определенной конструкции при заданном технологическом режиме, попадает в интервал ±3s относительно центра распределения усадки, где s – стандартное отклонение, которое находится по формуле: |

|

|

|

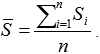

где n

– количество деталей, входящих в малую выборку (n £ 50);

Si – усадка

i-той детали для конкретного

размера; |

|

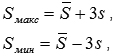

| В дальнейшем будем считать, что максимальное (Sмакс) и минимальное (Sмин) значения усадки для некоего размера детали совпадают соответственно с верхней и нижней границами поля рассеяния: |

|

|

т. е.

численно колебание усадки |

|

При уменьшении количества деталей выборки значительно снижается

достоверность получаемых оценок, а увеличение объема выборки повышает

себестоимость контроля. С учетом этих обстоятельств на современном уровне

развития литья под давлением для определения полей рассеяния усадки и

размеров используют выборку из 25–30 деталей, изготовленных при

последовательных циклах литья в одном и том же гнезде литьевой формы, что

де-факто принимается в качестве стандарта ведущими предприятиями отрасли. Нормальное распределение, как известно, характерно для технологических процессов, когда на случайную величину действует большое число независимых (или слабо зависимых) возмущений. Хотя предположение о нормальном распределении широко используется при статистическом анализе данных по усадке и размерам деталей при литье под давлением, корректность его применения в конкретной задаче нужно обосновать [10]. Каждый размер детали характеризуется своим индивидуальным полем рассеяния усадки, причем поля рассеяния продольной и поперечной усадок обычно различаются (даже в том случае, если они определены, например, для диаметра одного отверстия). |

|

|

| не перекрываются или перекрываются частично, то общее колебание усадки составит следующую величину (рис. 3, а и б): |

|

|

|

где |

|

|

Рис. 3.

Характерные графики плотности вероятности нормального распределения усадки S

для случаев, когда поле рассеяния поперечной усадки |

|

Анизотропия усадки не влияет на общее колебание, если поле рассеяния

поперечной усадки полностью находится внутри поля рассеяния продольной

усадки (или наоборот). В этих случаях колебание усадки составляет

соответственно

|

|

4. Влияние на усадку конструкторско-технологических факторов |

|

|

|

и напрямую связанную с условиями уплотнения расплава в оформляющей полости

формы или ее части, в то время как значения

Увеличение времени выдержки под давлением (если оно не превышает время до отключения оформляющей полости от материального цилиндра) и времени выдержки на охлаждение способствует снижению значения Для деталей из аморфных термопластов с постоянной толщиной стенок, отлитых при постоянном давлении выдержки, увеличение расстояния до места впуска приводит к повышению В случае кристаллизующихся термопластов на характер изменения продольной и поперечной усадок по мере удаления от впуска может влиять распределение модулей упругости, а также других механических и теплофизических характеристик в продольном и поперечном направлении, что связывают с неравномерностью слоевой структуры литьевой детали, в частности, толщины высокоориентированных поверхностных слоев и степени кристалличности полимера. |

|

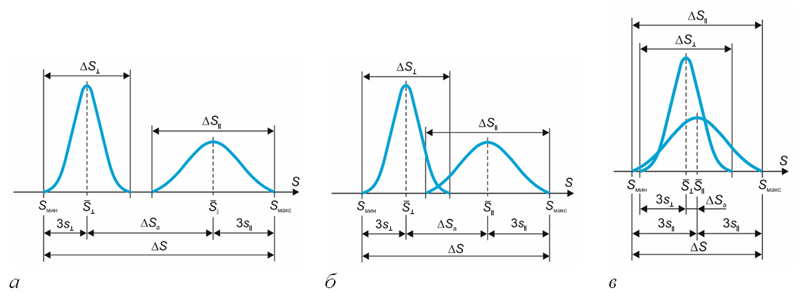

|

Рис. 4. Зависимость продольной (1, 3) и поперечной (2, 4) усадки S ненаполненного ПБТ (1, 2) и ПБТ, содержащего 30 % стекловолокна (3, 4), от давления выдержки Pвыд для пластины с размерами 300´120´2,4 мм при постоянных прочих параметрах режима литья под давлением [8] |

|

Дополнительным фактором, повышающим неравномерность усадки наполненных

термопластов, является неравномерная концентрация как дисперсных, так и

волокнистых наполнителей, возникающая при течении расплавов. В частности,

увеличение размеров стеклянных шариков в композиции приводит к повышению их

концентрации по мере удаления от впуска, что оказывает существенное влияние

на усадку. Влияние конструкции детали и литьевой формы, а также технологического режима литья на усадку может быть вызвано изменением размеров оформляющей полости из-за деформаций ФОД и полуформ под действием факторов процесса. В общем случае различают линейное термическое расширение, упругие деформации, вызванные приложением усилия запирания формы и изменением давления расплава в оформляющей полости формы. Под действием усилия запирания, создаваемого узлом смыкания литьевой машины, происходит уменьшение размеров оформляющей полости в направлении действия усилия запирания. При этом размеры оформляющей полости в перпендикулярном направлении могут увеличиваться или уменьшаться, что определяется напряженно-деформированным состоянием ФОД. |

|

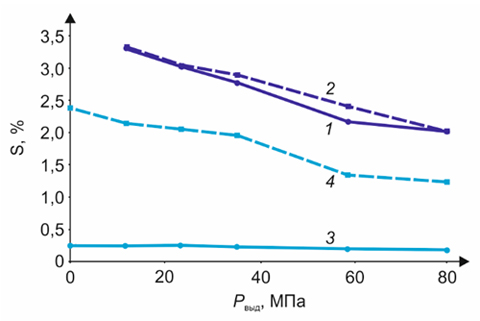

|

Рис. 5. Зависимость продольной (1, 3) и поперечной (2, 4) усадки S от давления выдержки Pвыд для детали из ПП, изготовленной при использовании холодноканальной (1, 2) и горячеканальной (3, 4) литниковых систем [11] |

|

5. Колебание усадки в многогнездных формах На разницу усадки и колебания усадки деталей, отформованных в различных гнездах, большое влияние оказывают погрешности изготовления литниковой системы и ФОД гнезд, неравномерность температуры, обусловленная конструкцией системы охлаждения литьевой формы и расположением входов и выходов хладагента, а также деформации литьевой формы. Неравномерность усадочных процессов в многогнездных формах повышается при использовании несбалансированных литниковых систем. Неодновременное прохождение впускных литниковых каналов фронтами расплава приводит к различным зависимостям давления от времени в гнездах формы, что оказывает негативное влияние на колебание усадки. Для многогнездной формы размеры (усадку) и поле рассеяния размеров (усадки) необходимо оценивать для каждого гнезда, по крайней мере, при приемке формы, наладке технологического процесса, изменениях марки материала и пр. Для снижения трудоемкости и стоимости контроля при большом количестве гнезд поле рассеяния определяют на наиболее проблемных гнездах, а для остальных гнезд применяют упрощенный контроль с измерением 1–3 деталей из каждого гнезда. При неудовлетворительных результатах контроля проводится доработка или повторное изготовление соответствующих ФОД, либо часть гнезд «заглушается». В последнем случае требуется корректировка (уменьшение) скорости впрыска и новая проверка размеров полимерных деталей, поскольку при отключении некоторых гнезд с сохранением прежней скорости впрыска происходит изменение режима литья в оставшихся гнездах: увеличиваются скорость течения расплава, потери давления при впрыске и пр. Необходимо учитывать, что для разных гнезд формы характер изменения усадки при изменении технологического режима может различаться. 6. Колебание усадки при массовом производстве деталей При массовом производстве литьевых деталей колебание усадки увеличивается из-за изменения Нестабильность свойств термопластичного материала в пределах партии («от мешка к мешку») и «от партии к партии» может проявляться в изменении его молекулярно-массового распределения (ММР), состава литьевой композиции, гранулометрического состава (размера гранул). Причинами этого, в свою очередь, могут быть нестабильность свойств исходного сырья и (или) отклонения условий синтеза базового полимера и конфекционирования (стадии получения конечного продукта, включающей очистку, модификацию, гранулирование и пр.). Нестабильность свойств материала может повышаться при конфекционировании, например, из-за процессов термоокислительной или механодеструкции, сшивания полимера, нестабильности характеристик наполнителя. Стабильность реологических свойств большинства литьевых термопластов в основном оценивают по показателю текучести расплава (ПТР), что в общем не гарантирует стабильность реологического поведения расплава во всем диапазоне условий, реализуемых на стадиях заполнения формы и уплотнения отливки при литье под давлением. В частности, материал с требуемым значением ПТР может быть получен изготовителем путем смешения в определенной пропорции двух партий этого материала с меньшим и большим значениями ПТР. Однако, согласно [13], добавление к термопласту малого количества того же по природе материала, но с существенно более высокой молекулярной массой по сравнению с основным материалом, вызывает не только повышение вязкости, но и резкое увеличение эластичности расплава. Негативным следствием этого является увеличение потерь давления на стадии впрыска в каналах с конвергентным течением, что может быть причиной повышенной нестабильности процесса литья. Кроме того, нестабильность эластичности расплава повышает нестабильность стадии пластикации. Эффективная вязкость и эластичность расплавов гигроскопичных материалов, к которым относятся алифатические ПА, ПЭТ, ПК, ПБТ и некоторые другие термопласты, в большинстве случаев снижаются при увеличении содержания влаги. Неблагоприятные условия хранения полимерного сырья и проблемы сушки могут существенно повышать нестабильность свойств гигроскопичных материалов. Источником повышенной влажности может быть, например, непросушенный порошок пигмента, если он добавляется непосредственно в процессе переработки, поскольку порошки пигментов способны поглощать большое количество влаги из-за их высокой удельной поверхности. Слишком высокая температура сушки также может повышать нестабильность реологических характеристик термопласта из-за негативного влияния термоокислительной деструкции. Изменение и колебания реологических свойств исходного материала из-за перечисленных выше технологических причин оказывают негативное влияние на стабильность свойств деталей, включая усадку и ее рассеяние. В то же время, выявление и устранение последствий причин этой нестабильности является сложной и трудоемкой задачей. Поэтому так важно (в том числе из соображений конкурентоспособности предприятия) при массовом производстве точных деталей найти надежного поставщика стабильного исходного материала и свести к минимуму расходы на входной контроль. И, конечно, необходимо строго соблюдать надлежащие условия хранения и подготовки материала. Типичной проблемой литьевых форм с водяным охлаждением является отложение солей (накипь) на стенках охлаждающих каналов. Возможность периодической чистки каналов охлаждения для поддержания работоспособности литьевой формы должна быть предусмотрена при ее конструировании. Альтернативным решением является применение в качестве хладагента специально подготовленной воды, не содержащей солей кальция и магния, которые вызывают появление накипи. Формы для литья под давлением эксплуатируются в условиях периодического действия высоких механических нагрузок, градиентов температур и абразивного износа литниковых каналов и оформляющих полостей. Абразивный износ формы значительно повышается при переработке материалов, содержащих стеклянный и некоторые другие виды наполнителей, что приводит к повышению колебания усадки. Следствием абразивного износа оформляющей полости является кажущееся уменьшение усадки (в действительности увеличивается размер оформляющей полости формы). В то же время, уменьшение усадки может быть вызвано увеличением поперечного сечения впускных литниковых каналов (из-за абразивного износа), вызывающего увеличение времени до отключения полости от материального цилиндра. Если колебание усадки превышает предельно допустимые значения, проводят корректировку параметров технологического процесса, а если это не приводит к положительному результату, то доработку литьевой формы. Корректировка параметров технологического процесса с целью регулирования усадки должна проводиться с учетом влияния режима литья на весь комплекс показателей качества литьевой детали, включая и относящиеся к ее поведению в условиях эксплуатации (последнее требует проведения специальных долговременных испытаний). |

|

7. Прототипы изготавливаемых деталей, ФОД и литьевых форм Фактические значения усадки и поле ее рассеяния для определенных размеров детали можно экспериментально определить на опытной детали (прототипе) при условии, что она имеет одинаковое (или близкое) напряженно-деформированное состояние с соответствующим состоянием отливки в форме и после извлечения из формы. Идеальными для этих целей являются литьевые формы со стальными ФОД, однако, чтобы сэкономить время и средства, в настоящее время все чаще используют прототипы стальных ФОД, изготовленные из порошковых материалов, алюминиевых сплавов, полимерных композитов или фотополимеров. Но такие прототипы ФОД малопригодны для определения усадки деталей, получаемых в формах со стальными ФОД, из-за различных условий технологического процесса. В частности, уменьшение давления выдержки из-за относительно низкой жесткости ФОД, изготавливаемых из полимерных композитов и фотополимеров, ведет к повышению усадки по сравнению с обычными формами из-за затрудненного уплотнения расплава. Кроме того, низкая теплопроводность таких ФОД способствует повышению усадки кристаллизующихся термопластов из-за увеличения степени кристалличности деталей. В то же время, увеличение времени до отключения оформляющей полости формы от материального цилиндра из-за низкой теплопроводности ФОД, изготовленных из таких материалов, приводит к снижению усадки при том же давлении выдержки, поскольку уплотнение расплава улучшается по сравнению с обычными формами. Усадка является результатом конкурирующего влияния этих факторов на процесс уплотнения. В качестве прототипа целесообразней использовать существующие формы, предназначенные для литья деталей похожей конструкции. Узкая специализация изготовителя литьевых форм или литьевого производства на определенных типах деталей и материалов, накапливание информации об усадочном поведении материалов позволяют эффективнее применять опыт предыдущих проектов в новых разработках. При изготовлении ФОД факторы, влияющие на колебание усадки, учитывают исходя из типа размера ФОД – так, чтобы при необходимости имелась возможность доработки детали литьевой формы после ее испытания. Тогда для расчета, например, диаметра валов используют максимальную усадку, а для диаметра отверстий – минимальную (с учетом полей рассеяния). Для некоторых типов деталей доработка ФОД оказывается очень трудоемкой или невозможной, в этом случае применение прототипов является общепринятой практикой. В частности, при литье зубчатых колес из ненаполненных кристаллизующихся термопластов необходимо обеспечить высокие требования к точности зубчатого венца при невозможности механической доработки ФОД. Типичный подход предусматривает измерение усадки опытных отливок (обычно из одного гнезда), после чего изготавливают требуемые ФОД. |

|

8. Математическое моделирование усадочных процессов Развитие математического моделирования процесса литья под давлением с использованием численных методов привело к созданию систем инженерных расчетов, позволяющих прогнозировать усадку с учетом влияния конструкторско-технологических факторов. Например, в системе инженерных расчетов Moldex3D, разработанной компанией CoreTech System (Тайвань), выполняется 3D-моделирование усадочных процессов с использованием метода «остаточных напряжений» на основе расчета термических и ориентационных напряжений в отливке, находящейся в литьевой форме, и после ее извлечения из формы [6]. |

|

|

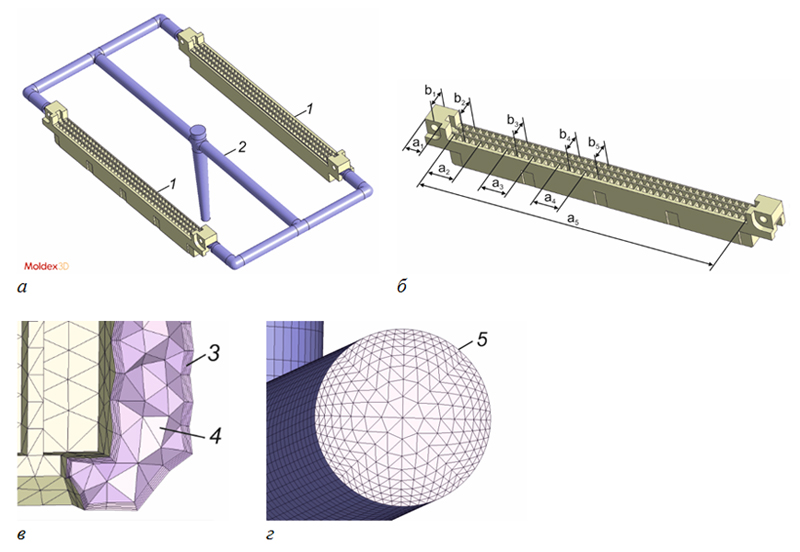

Рис. 6. Модель оформляющей полости 1 и литниковой системы 2 в целом (а), модель оформляющей полости с размерами a1, .., a5 для определения продольной усадки и b1, .., b5 для определения поперечной усадки (б), фрагмент 3D-сетки в разрезе с пятью слоями призматических элементов 3 в пристенной области и тетраэдрическими элементами 4 во внутренней части оформляющей полости (в), а также разрез сетки литникового канала 5 (г) |

|

|

|

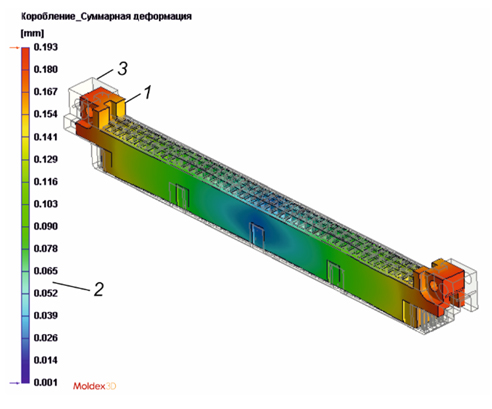

Рисунок у заголовка статьи. 3D-модель сдеформированной детали после извлечения из формы при давлении выдержки 80 МПа (деформации, включающие усадку и коробление, для наглядности увеличены в 20 раз): 1 – деталь; 2 – значения деформаций на цветовой шкале; 3 – модель оформляющей полости |

|

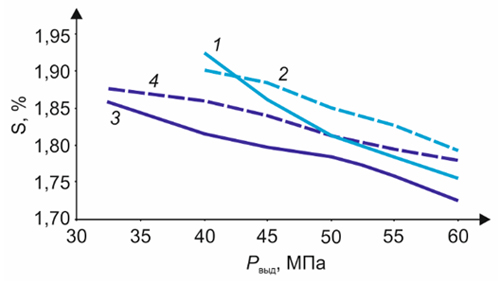

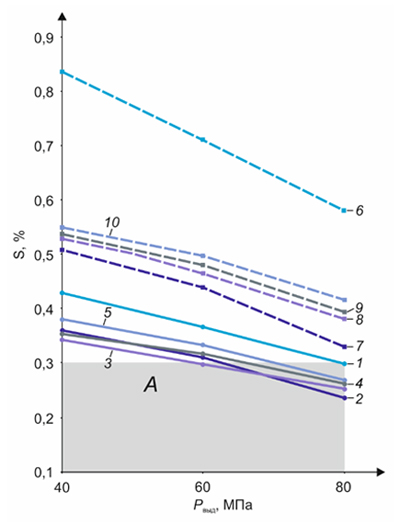

Согласно информации компании-изготовителя усадка этой марки материала,

определенная по стандарту

ASTM

D

955-08 для образца толщиной 3,2 мм, составляет 0,1–0,3% (направление

измерений не указано). Рассчитанные значения продольной усадки соответствуют

этим данным (область А на рис. 7)

только в некотором диапазоне давлений выдержки, тогда как значения

поперечной усадки превышают максимальную величину стандартных значений

усадки при всех рассмотренных условиях. Полученные зависимости усадки в данном случае можно объяснить конкурирующим влиянием ориентации волокнистого наполнителя, уплотнения и коробления. Из-за влияния ориентации стекловолокна продольная усадка больше поперечной для всех размеров. Увеличение толщины стенки, расстояния до места впуска и снижение давления выдержки затрудняет уплотнение отливки, что ведет к увеличению усадки. В частности, повышенная толщина стенки является причиной того, что усадка для размеров a1 и b1 (толщина этой области составляет 1,7–3 мм) превышает значения соответственно продольной и поперечной усадки для других размеров (толщина стенок изменяется от 0,4 до 1,3 мм). Повышение усадки при увеличении расстояния от области до места впуска наблюдается для поперечных размеров b2, b3, b4 и b5. Высокое значение продольной усадки для размера a5 по сравнению с другими размерами связано с влиянием коробления, проявляющегося в виде стрелы прогиба, которое снижается при увеличении давления выдержки. |

|

|

Рис. 7. Зависимость от давления выдержки Pвыд продольной (1-5) и поперечной (6-10) усадки S, определенной для размеров a1 (1), a2 (2), a3 (3), a4 (4), a5 (5), b1 (6), b2 (7), b3 (8), b4 (9) и b5 (10); А – область стандартных значений усадки по данным изготовителя материала (обозначения размеров приведены на рис. 6, б) |

|

|

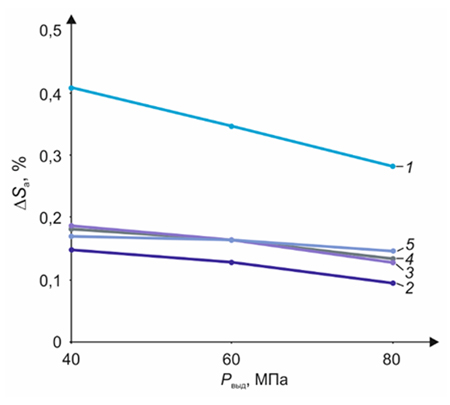

Рис. 8.

Зависимость от давления выдержки Pвыд

анизотропии усадки

|

|

Точность прогнозирования усадки должна оцениваться в каждом конкретном

случае с учетом конструкции детали и литьевой формы, а также метода расчета.

Ввиду сложности усадочных процессов при литье под давлением, особенно для

кристаллизующихся термопластов, наибольшая точность прогнозирования усадки

может быть достигнута при сопоставлении расчетных данных с результатами

экспериментов на прототипах литьевых форм. При этом наиболее надежные

абсолютные значения, а также данные по рассеянию усадки можно получить

экспериментальным путем с использованием методов математической статистики.

Математическое моделирование целесообразно применять для прогнозирования

анизотропии усадки, изменений усадки при изменении технологического режима,

отдельных элементов конструкции детали и формы, оценки влияния коробления на

усадку, а также поиска путей снижения коробления и остаточных напряжений.

Математическое моделирование может быть также эффективно для оценки влияния

нестабильности свойств материала и условий моделируемых стадий

технологического процесса при известных диапазонах колебания характеристик

материала и параметров процесса. Таким образом, минимальное и максимальное значения усадки и соответствующее колебание усадки могут быть определены для одного или нескольких размеров детали для определенной конструкции детали и литьевой формы или ряде конструкций при заданных технологических параметрах литья под давлением или в некотором диапазоне их изменения. Изменение требований к показателям качества деталей, например, к качеству поверхности, ведет к изменению колебания усадки, если изменяется диапазон технологических параметров процесса литья под давлением. В общем случае при определении колебания усадки необходимо учитывать поле рассеяния усадки, анизотропию усадки, неравномерность усадки детали (при нескольких точных размерах), гнездность литьевой формы, а также нестабильность технологического процесса при массовом производстве. Для повышения конкурентоспособности литьевого и инструментального производства целесообразно сочетать возможности современного математического моделирования литья под давлением с экспериментальным подходом, в том числе с использованием прототипов деталей и литьевых форм. Экспериментальные методы незаменимы при определении полей рассеяния усадки. Дополнительную информацию к теме статьи можно найти на сайте www.barvinsky.ru. Авторы выражают благодарность О. Ю. Сабсаю, В. Г. Дувидзону, И. Е. Гольдбергу, А. П. Пантелееву, В. А. Гончаренко и С. В. Девятову за обсуждение статьи и полезные замечания, а также компании CoreTech System за предоставленные информацию и программное обеспечение Moldex3D. Литература |

|

1. ГОСТ 18616-80. Пластмассы. Метод определения усадки. М.: Изд-во стандартов, 1980. 6 с.; Изменение № 1. ИУС. 1989. № 6. С. 307–308; Изменение № 2 (действует с 01.03.2005). ИУС. 2004. № 12. С. 85–89. 2. ASTM D955-08. Standard test method of measuring shrinkage from mold dimensions of thermoplastics. 3. ИСО 294-4:2001. Plastics – Injection moulding of test specimens of thermoplastic materials. Part 4: Determination of moulding shrinkage. 4. Видгоф Н. Б., Видгоф А. Н. К расчету исполнительных размеров оформляющих элементов деталей литьевых форм // Конструирование, расчет и эксплуатация технологической оснастки для производства изделий из пластмасс. Материалы семинара. М.: МДНТП, 1983. C. 84–88. 5. Калинчев Э. Л., Саковцева М. Б. Полимерные материалы для точных литьевых деталей: свойства, классификация и выбор // Полимерные материалы. 2016. № 1. С. 58–59; № 2. С. 22–26; № 3. С. 30–37. 6. Барвинский И. А. Прогнозирование усадки при литье под давлением деталей из термопластов // III Международный семинар «Современные технологии литья пластмасс. Локализация производства автокомпонентов и проблемы контроля качества». Санкт-Петербург. 15–16 сентября. 2011. С. 1–28. 7. Isayev A. I., Shyu G. D., Li C. T. Residual stresses and birefringence in injection molding of amorphous polymers: Simulation and comparison with experiment // J. Polym. Sci. Polym. Phys. 2006. V. B44. P. 622–639. 8. Jansen K. M. B., Van Dijk D. J., Husselman M. H. Effect of processing conditions on shrinkage in injection molding // Polym. Eng. Sci. 1998. V. 38, No. 5. P. 838–846. 9. Брагинский В. А. Точное литье изделий из пластмасс. Л.: Химия, 1977. 112 с. 10. Джонсон Н., Лион Ф. Статистика и планирование эксперимента в технике и науке: Методы обработки данных. Пер. с англ. под ред. Э. К. Лецкого. М: Мир, 1980. 616 с. 11. Demirer A., Soydan, Y. Kapti A. O. An experimental investigation of the effects of hot runner system on injection moulding process in comparison with conventional runner system // Mater. Des. 2007. V. 28. P. 1467–1476. 12. Brummel M. 75 Grundregeln fuer die Herstellung von Spritzguβteilen hoher Massgennauigkeit aus Thermoplasten // Plast. u. Kautsch. 1977. Bd. 24, Nr. 2. S. 114–122. 13. Малкин А. Я., Исаев А. И. Реология: Концепции, методы, приложения. СПб: Профессия, 2007. 558 с. 14. Заявка США 20120330627. Tseng H.-C., Chang R.-Y., Hsu C.-H. Method and computer readable media for determining orientation of fibers in a fluid. 2012. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||