| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Оптические свойства |

Следующая

публикация: Проблемы литья: уплотнение |

|

Основы компьютерного анализа литья термопластов: Балансировка литниковой

системы |

|

Барвинский И.А., Барвинская И.Е. CADmaster. 2014. № 2. С. 62 - 67. |

|

Одним из требований к литниковым

системам форм для литья термопластов под давлением является сбалансированное

заполнение формы [1]. Нарушение этого требования может быть причиной

появления различных дефектов литьевых деталей, к которым относятся недолив,

утяжины, неравномерный блеск, снижение точности, ухудшение эксплуатационных

характеристик и пр. Кроме того, при несбалансированном заполнении необходимо

использовать литьевую машину с большим усилием запирания из-за увеличения

среднего давления и, как следствие, распорного усилия в форме.

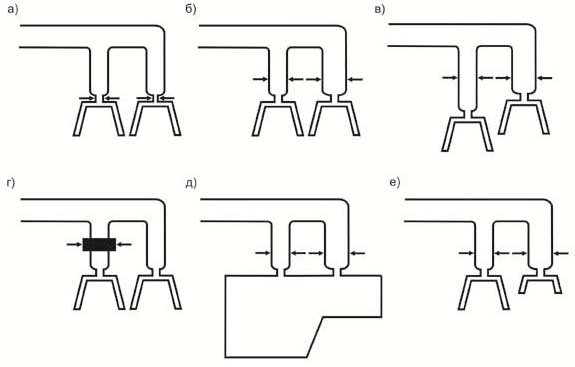

Разновидности балансировок Основные разновидности балансировок холодноканальных литниковых систем схематично показаны на рис. 1 (на основе [2]). |

|

|

|

| Рис. 1. Разновидности балансировок холодноканальных литниковых систем: балансировка диаметра (толщины) впускных литниковых каналов (а); балансировка диаметра (толщины) разводящих литниковых каналов (б); балансировка диаметра (толщины) при изменении длины разводящих литниковых каналов (в); балансировка разводящих литниковых каналов с использованием регулирующих клапанов (г); балансировка диаметра (толщины) разводящих литниковых каналов в форме с несколькими впусками в оформляющую полость (д); балансировка диаметра (толщины) разводящих литниковых каналов в «семейной» форме (е) (на основе [2]) |

|

|

|

Преимуществом балансировки диаметра (толщины) впускных

литниковых каналов (рис. 1а) является возможность применения

экспериментального подхода (без предварительных расчетов) с несложной и

сравнительно быстрой доработкой литниковой системы по результатам испытаний

формы. Хотя данная разновидность балансировки широко используется в

производственной практике [1, 3-4], она имеет существенные недостатки.

Небольшое увеличение диаметра (толщины) впускных литниковых каналов может

значительно изменить растекание расплава в гнездах формы, что вызвано

явлением «задержки» расплава. Для сбалансированных таким образом литниковых

систем характерна повышенная неустойчивость процесса заполнения при

изменении условий или замене марки материала (эти вопросы обсуждается ниже).

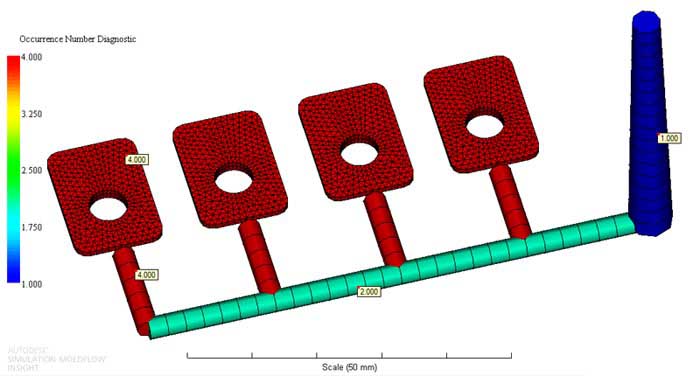

Процедура балансировки

Autodesk

Simulation

Moldflow

Insight 2014 включает анализ заполнения с автоматической балансировкой разводящих 1D-литниковых каналов, который может использоваться как для 2.5D- (по «средней линии» и

Dual

Domain) так и 3D-метода моделировании течения расплава в оформляющей полости. |

|

|

|

|

Рис. 2. Mодель отливки для шестнадцатигнездной формы; цветом и цифрами показана «повторяемость» (occurrence number) элементов |

|

Автоматический алгоритм может

применяться для разновидностей балансировки, показанных на рис 1а, 1б, 1д и

1е. При необходимости комбинировать балансировку диаметра (толщины) с

изменением длины каналов изменение длины в модели осуществляется вручную. |

|

|

|

|

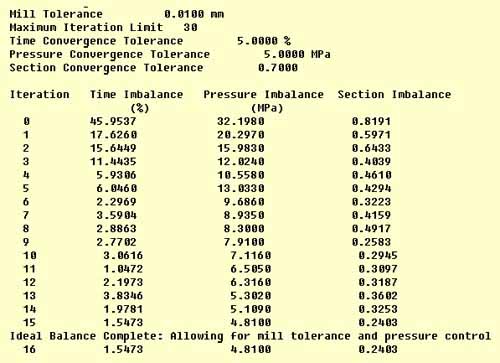

Рис. 3. Фрагмент протокола анализа заполнения с автоматической балансировкой литниковых каналов (результат балансировки представлен на рис. 5) |

|

|

|

Возможность автоматической балансировки во многом

определяется конструкцией литниковой системы: в частности, чем больше

начальная разница путей течения для ветвей отливки, тем труднее

сбалансировать литниковую систему.

Устойчивость процесса заполнения для

сбалансированных литниковых систем

Устойчивость (робастность)

технологического процесса к изменениям условий литья, вызванным колебаниями

свойств сырья, режима работы термопластавтомата или внешних условий,

является одним из требований к конструкции литьевой детали и формы. |

|

|

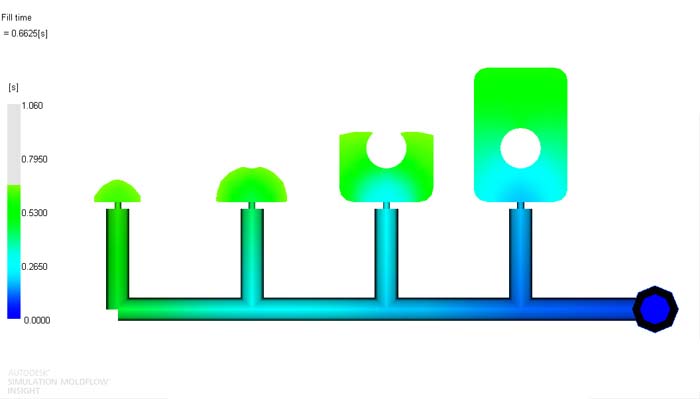

Рис. 4. Растекание расплава материала 1 в форме для исходной несбалансированной литниковой системы (фрагмент); положение фронта расплава показано для времени 0.66 с от начала впрыска |

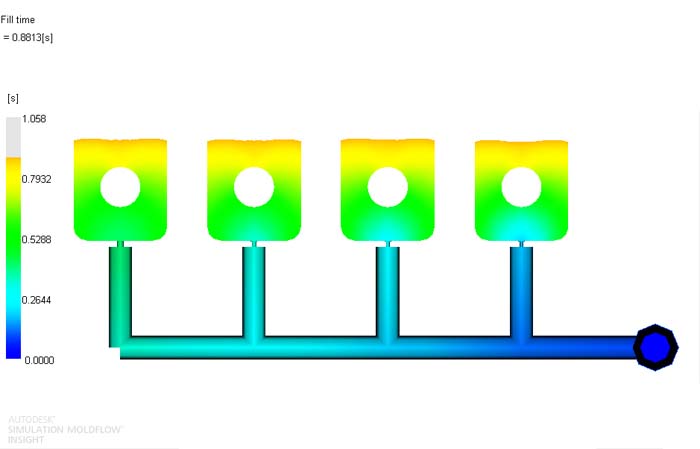

|

| Рис. 5. Растекание расплава материала 1 в форме после балансировки впускных литниковых каналов (фрагмент); положение фронта расплава показано для времени 0.88 с от начала впрыска |

|

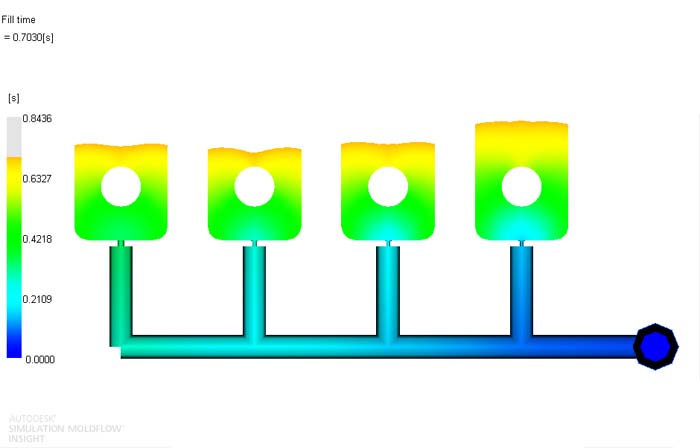

| Рис. 6. Растекание расплава материала 1 в форме после балансировки впускных литниковых каналов (фрагмент) при уменьшенном времени впрыска; положение фронта расплава показано для времени 0.7 с от начала впрыска |

|

|

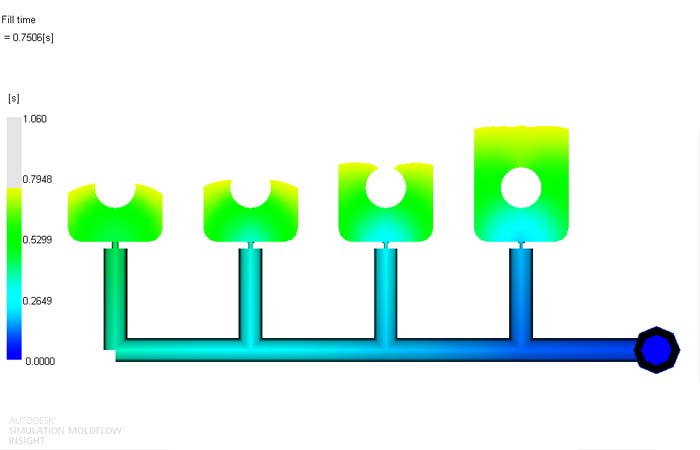

Рис. 7. Растекание расплава материала 2 в форме после балансировки впускных литниковых каналов, проведенной для материала 1 (фрагмент); положение фронта расплава показано для времени 0.75 с от начала впрыска |

|

|

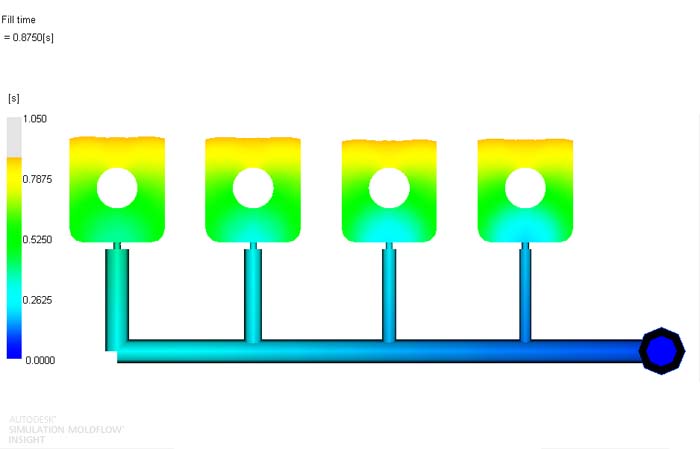

Рис. 8. Растекание расплава материала 1 в форме после балансировки разводящих литниковых каналов (фрагмент); положение фронта расплава показано для времени 0.875 с от начала впрыска |

|

|

| Рис. 9. Растекание расплава материала 2 в форме после балансировки разводящих литниковых каналов, проведенной для материала 1 (фрагмент); положение фронта расплава показано для времени 0.88 с от начала впрыска |

|

|

|

Регулирование профиля скорости впрыска и проблемы

уплотнения

При выборе конструкторских

решений необходимо учитывать, что возможность регулирования профиля скорости

впрыска может оказаться более важной для получения качественных деталей, чем

условие одновременного окончания заполнения гнезд формы. Ступенчатое

регулирование скорости впрыска – эффективный метод устранения целого ряда

дефектов литьевых деталей, таких как неустойчивое течение вблизи впуска,

грампластинка, повышенные остаточные напряжения и пр., однако оно может

применяться только в тех случаях, когда фронты потоков расплава одновременно

достигают впускных литниковых каналов. |

|

|

| Рис. 10. Объемная усадка для материала 1 после балансировки разводящих литниковых каналов |

|

|

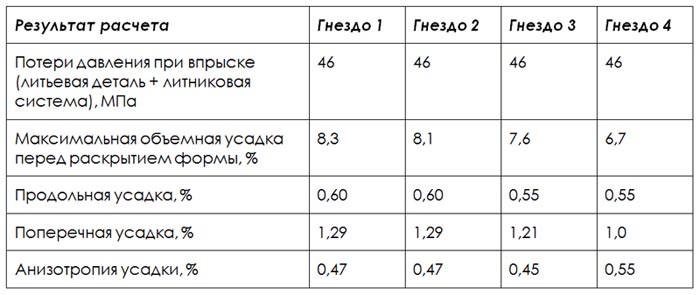

| Таблица. Характеристики процесса заполнения, уплотнения и линейная усадка для литниковой системы после балансировки разводящих литниковых каналов; гнездо № 1 – ближайшее к центральному литниковому каналу, гнездо № 4 – наиболее удаленное от центрального литникового канала |

|

|

Альтернативные методы балансировки

Очевидно, что хотя требование

одновременного окончания заполнения гнезд формы или частей оформляющей

полости и относится к традиционным, в целом ряде случаев оно не обеспечивает

получение качественных изделий. По этой причине были предложены

альтернативные методы балансировки литниковых каналов.

Литература

1. Менгес Г., Микаэли В., Морен П. Как

делать литьевые формы. Пер. с англ. под ред.

Э.Л. Калинчева, В.Г.

Дувидзона. – СПб: Профессия, 2007. – 640 с. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||