| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Анализ причин брака |

Следующая

публикация: Autodesk Simulation Moldflow Insight 2013 |

|

Использование профиля скорости впрыска для

устранения дефектов литьевых деталей из термопластов |

|

Барвинский И.А., Барвинская И.Е.

«Литье термопластов под давлением: экономическая эффективность и

качество». Практический семинар. Москва. 24 октября 2012 г. Препринт.

Объемная скорость

впрыска является одним из важнейших технологических параметров процесса

литья термопластичных материалов под давлением, оказывающим большое

влияние на качество литьевых деталей. Возможность регулирования профиля

скорости впрыска входит в стандартный функционал систем управления

современных литьевых машин [1-2] и является эффективным средством

устранения различных дефектов литьевых деталей [3-5].

В докладе рассмотрены принципы и ограничения применения профиля скорости

впрыска для устранения дефектов литьевых деталей, как на основе

«традиционных» технологических подходов, так и с использованием

математического моделирования процесса.

1. Влияние скорости впрыска на процесс литья, структуру и

качество литьевых деталей

Тепловой баланс при неизотермическом течении расплава в канале

Значительное диссипативное тепловыделение является важной особенностью

сдвигового течения вязких жидкостей, к которым относятся расплавы

термопластов [6].

Скорость выделения тепла

q

в расплаве при сдвиговом течении составляет:

где

Для характеристики диссипации в условиях неизотермического течения

применяют число Бринкмана (Br),

которое представляет собой отношение количества тепла, выделяемого при

сдвиговом течении расплава, к количеству тепла, отводимого через стенки

канала по механизму теплопроводности

[7].

Если не рассматривать другие источники тепла в расплаве (см. ниже), можно

выделить следующие случаи процесса течения расплава в литьевой полости:

- Если Br = 1, диссипативное тепловыделение в расплаве компенсирует

потери тепла через стенки канала, и температура фронта расплава остается

постоянной;

- Если Br

> 1, диссипативное тепловыделение в расплаве превышает потери тепла

через стенки канала , температура фронта расплава повышается при

течении;

- Если Br

< 1, диссипативное тепловыделение в расплаве меньше потерь тепла через

стенки канала, температура фронта расплава снижается при течении.

При строгой оценке теплового баланса системы необходимо также учитывать

тепло, выделяемое при сжатии [8]

расплава и кристаллизации для кристаллизующихся термопластов (в

последнем случае влияние теплоты кристаллизации на тепловой баланс при

заполнении относительно мало и ограничено поверхностным слоем детали,

поскольку внутренние слои на стадии заполнения сохраняют текучесть).

Для условий адиабатического сжатия повышение температуры

где

Скорость течения, обеспечивающая постоянство температуры расплава, можно

условно назвать средней, при средней скорости впрыска обеспечивается

параболический профиль температуры в направлении толщины канала при

относительно небольшой толщине застывшего пристенного слоя.

При скорости течения ниже средней расплава охлаждается, в этом случае

наблюдается более «приплюснутый» профиль температуры в направлении

толщины канала, происходит увеличении толщины пристенного слоя по мере

движения фронта расплава в полости.

Средняя

скорость течения может быть определена только для локальных условий на

каждом участке литьевой полости. Изменение толщины полости и/или условий

охлаждения (определяемых конструкцией системы охлаждения, материалами

литьевой формы и др. факторами) ведет к изменению теплового баланса.

Например, при уменьшении толщины стенки для сохранения теплового баланса

скорость течения должна быть больше.

Некоторые авторы (см. например,

[4]) рассматривают среднюю скорость течения как условие получения

качественной детали.

Скорость течения расплава в формуюшей полости

Скорость течения расплава в полости формы зависит от заданной скорости

впрыска, свойств полимерного материала, геометрии полости и других

факторов.

Фактическое значение скорости впрыска, измеренной по расходу расплава на

выходе из сопла литьевой машины, практически всегда отличается от

заданной. Причиной этого является высокая сжимаемость расплава [9],

поток утечки расплава через обратный клапан шнека

[4, 9-10], а также

влияние инерции [11].

Согласно [12] при нормально работающем обратном клапане из дозы расплава

в канал шнека вытекает менее 5% расплава. Поток утечки увеличивается при

повышении скорости впрыска, а также при износе обратного клапана, что

является одной из распространенных проблем, возникающих при эксплуатации

литьевых машин. При этом кольцевые обратные клапаны изнашиваются намного

быстрее, по сравнению с шариковыми.

Ограничения скорости впрыска литьевой машины, в том числе связанные с ее

износом, можно оценить по инжекционной характеристике - зависимости

максимальной скорости впрыска, измеренной на сопле литьевой машины от

давления [1, 13].

При заданной скорости впрыска на локальную скорость течения расплава на

участке полости большое влияние оказывает геометрия полости и

расположение впуска.

В ряде работ [1, 4, 14-20] предполагается, что постоянство линейной

скорости движения фронта потока расплава в полости является одним из

условий получения качественных деталей. В частности, предполагается, что

данное условие обеспечивает более однородную молекулярную ориентацию в

отливке.

Для достижения постоянной скорости движения фронта потока расплава

применяют несколько подходов. В одном из подходов с использованием

математического моделирования изменяют заданную объемную скорость

впрыска пропорционально изменению площади фронта расплава в полости (при

этом фактически предполагается отсутствие влияния сжимаемости

расплава) [18]. В другом случае экспериментальными или расчетными

методами контролируют изменение длины затекания расплава в полости формы

во времени [19-20].

Условие постоянства скорости движения фронта потока согласуется с

условием теплового баланса при одинаковой толщине полости, однако при

переменной толщине условие теплового баланса нарушается.

Скорость течения расплава во внутренних частях потока превышает скорость

движения фронта потока, что приводит к фонтанному течению у фронта

потока [21-23]. Из-за

неизотермичности процесса локальная скорость течения внутри потока и,

соответственно, условия теплового баланса могут изменяться в процессе

заполнения даже при постоянной заданной объемной скорости впрыска.

Потери давления при заполнении формы

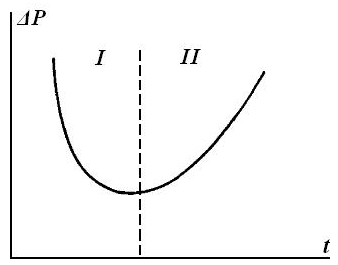

Зависимость потерь давления от скорости или времени впрыска имеет вид

кривой с минимумом (рис. 1).

Снижение потерь давления на участке

I

обусловлено снижением

напряжений сдвига (из-за снижения скорости сдвига), а также снижением

потерь давления, связанных с вязкоупругостью, тогда как

рост потерь давления на участке

II связывают с

увеличением напряжений сдвига (из-за увеличения толщины застывшего

пристенного слоя) [1, 24].

|

|

|

Длина затекания

При возникновении недолива, связанного с достижением максимального давления при заполнении с постоянной скоростью впрыска, длина затекания состоит из двух участков: первый участок соответствует режиму течения с постоянной скоростью впрыска, второй – течению в режиме постоянного давления.

При увеличении скорости впрыска длина первого участка либо уменьшается, либо

имеет вид функции с максимумом, тогда как длина второго участка

увеличивается при повышении скорости впрыска

[1, 25]. Однако общая

длина затекания увеличивается при повышении скорости впрыска, если давление

впрыска остается постоянным.

Влияние воздуха, вытесняемого из формы

При высоких скоростях впрыска, воздух, вытесняемый из литьевой полости

потоком расплава, может оказывать негативное влияние на процесс заполнения

формы даже при наличии вентиляции формы. Адиабатическое сжатие воздуха под

действием потока расплава приводит к подгоранию полимерного материала

(эффект дизеля), и может вызвать недолив.

Снижение скорости впрыска в конце процесса заполнения

обеспечивает хорошие условия для вытеснения воздуха из литьевой полости, что

устраняет проблему [4].

Слоевая структура

Скорость впрыска оказывает большое влияние на слоевую структуру литьевых

деталей, которая наблюдается в деталях из кристаллизующихся материалов

[26-27], двухфазных аморфных

материалов (блок- и привитых сополимеров, несовместимых смесей полимеров)

[28-29], а также полимерных

материалов, содержащих волокнистый наполнитель

[30-31].

При уменьшении скорости течения расплава происходит увеличение толщины

поверхностного слоя из-за снижения диссипативного тепловыделения. При малых толщинах поверхностный (пристенный) слой имеет меньшую

толщину из-за повышенной диссипации тепла

[32].

Зависимость относительной толщины центрального слоя литьевой детали от

скорости впрыска объясняется влиянием скорости впрыска на температуру

расплава. Увеличение температуры расплава и соответственно времени его

охлаждения при повышении скорости впрыска вызывает уменьшение относительной

толщины центрального слоя.

Неустойчивое течение

Как правило, высокая скорость впрыска является причиной неустойчивого

течения в области входа в полость, и может вызвать развитие струйного

течения в полости [33-34]. Низкая скорость впрыска вызывает неустойчивое

течение из-за охлаждения фронта расплава, что ведет к появлению дефекта

«грампластинка» [35].

При использовании постоянной скорости впрыска повышение скорости впрыска

позволяет устранить недолив и «грампластинку», при этом, однако появляется

струйное течение или «пятно» в области впуска

[36].

Применение профиля с понижением скорости впрыска во время прохождения

фронтом потока впускного литникового канала и начального участка течения в

литьевой полости является

типовым решением проблемы, позволяющим получить качественную деталь [15,

17].

Изменение фазовой структуры при течении расплава

Высокая скорость впрыска может приводить к фазовому разделению компонентов

композиции для смесей полимеров, оказывая негативное влияние на внешний вид

и свойства литьевых деталей [37-38]. Типичной проблемой является выделение

масла, входящего в состав композиции, при переработке мягких термопластичных

эластомеров, при этом маслянистые пятна на поверхности отлитой детали.

Термостабильность расплава

Типичной проблемой при литье термопластов под давлением является подгорание

материала при высокой скорости впрыска [4, 36],

что ведет к изменению цвета,

возникновению «серебристости».

Необходимо учитывать, что из-за диссипативного тепловыделения (см. выше)

скорость впрыска, оказывает влияние на температуру расплава не только в

литниковой системе и полости формы, но и в материальном цилиндре

[39].

Изменение химической структуры при течении расплава

Под действием высокой скорости течения в расплаве могут проходить различные

химические реакции, изменяющие химическую структуру и свойства полимерного

материала: термоокислительная деструкция, механодеструкция (высокая

склонность к механодеструкции характерна, например, для

непластифицированного ПВХ, ТПУ), сшивка.

При переработке из расплава некоторых типов смесей полимеров под действием

условий процесса могут происходить обменные химические реакции между

компонентами, которые приводят к изменению свойств полимерного материала

[40]. К химическим реакциям такого рода относятся реакции переэтерефикации в

смесях сложных полиэфиров (ПЭТ+ПБТ, ПЭТ+ПК и др.), реакции трансамидации в

смесях полиамидов и другие.

Переключение на режим управления давлением

Важным технологическими параметрами стадии заполнения при литье термопластов

под давлением являются момент переключения на режим управления давлением, и

начальное давление после переключения, которое определяет скорость течения

расплава после переключения.

При использовании автоматического («дифференциального») метода переключения

[1], снижение скорости впрыска в конце процесса перед переключением упрощает

определение начала роста давления [15].

Молекулярная ориентация

Влияние скорости впрыска на молекулярную ориентацию зависит от типа

материала и особенностей задачи, и является результатом конкурирующего

влияния нескольких процессов. Увеличение скорости впрыска может приводить к

повышенной релаксации [41] и

снижению ориентации, что можно объяснить влиянием высокого диссипативного

тепловыделения. В работе [42] повышение скорости впрыска

способствовало снижению ориентационных остаточных напряжений в отливке из

АБС-пластика. Повышение молекулярной ориентации при снижении скорости

впрыска наблюдалось в работе [43].

Для кристаллизующихся материалов большое влияние на качество литьевых

деталей может иметь явление ориентационной кристаллизации.

Ориентация и разрушение волокнистых наполнителей

Скорость впрыска оказывает

большое влияние на ориентацию жестких волокнистых наполнителей при литье под

давлением термопластов, содержащих стекловолокно, углеродное волокно и др. [44]. Высокая скорость впрыска и, соответственно, высокая скорость сдвига,

способствует ориентации частиц волокна в направлении растекания расплава,

тогда как при снижении скорости впрыска волокно часто ориентировано

перпендикулярно из-за влияния радиального растекания.

При высокой скорости впрыска происходит разрушение жестких волокнистых

наполнителей в литниковой системе и полости формы под действием течения

расплава по нескольким механизмам [45]: при хрупком разрушении под действием

высоких напряжений сдвига, при продольном изгибе, а также при разрушении на

границе раздела застывший пристенный слой/расплав. Особенно сильно

разрушается длинное волокно. В работе [46] наблюдалась практически

одинаковая конечная длина волокна в отливках, при использовании партий

полифениленсульфида, содержащего стекловолокно различной длины (3, 6 и 12

мм).

Скорости и напряжения сдвига

Можно считать общепризнанным положением, что для получения качественной

продукции необходимо ограничение условий деформирования расплавов полимерных

расплавов при переработке [47]. Однако критерии определения критических

условий, в частности, при литье термопластов под давлением остаются

предметом дискуссий.

Некоторые авторы

предполагают существование критических скоростей и напряжений сдвига [4,

17], превышение которых приводит к появлению дефектов.

Влияние скорости впрыска на качество литьевых деталей

Скорость впрыска оказывает большое влияние на механические

[24, 44] и другие

эксплуатационные свойства, внешний вид

[4, 24], усадку [24]

и коробление термопластов при литье под давлением, однако характер этого

влияния может быть различным в зависимости от особенностей полимерного

материала и конструкции.

2. Практическая реализация и ограничения

Метод «проб и ошибок»

Поиск приемлемой скорости впрыска на основе метода «проб и ошибок» обычно

начинается с максимально высоких скоростей впрыска, чтобы при этом, однако,

растущее в процессе впрыска давление оставалось в приемлемом диапазоне, и не

происходило преждевременного переключения на режим управления давлением

[48]. Выбор высоких скоростей

обусловлен тем, что при низких скоростях сдвига невозможно получить полную

отливку из-за охлаждения фронта расплава [15]. На начальном этапе не

используют профиль скорости впрыска

[48].

При выставлении профиля скорости впрыска применяют ряд принципов:

- Используют высокую скорость впрыска при движении фронта потока в

литниковой системы (кроме впускного литникового канала) [15];

- Струйное заполнение и другие дефекты в области впуска устраняют, как было

отмечено выше, используя низкую скорость впрыска при прохождении фронтом

расплава впускного литникового канала и области начального растекания в

полости;

- В конце процесса заполнения скорость впрыска снижают, чтобы не создавать

проблемы с вытеснением воздуха из литьевой полости (см. выше);

- Снижение скорости впрыска в конце процесса способствует повышению

стабильности переключения на режим управления давлением с использованием

«дифференциального» метода (см. выше);

- Используют минимальное количество ступеней скорости впрыска

[15].

На практике для оценки положений шнека широко применяется метод недоливов.

При использовании данного метода необходимо учитывать, что в охлажденной

отливке положение фронта расплава изменяется по сравнению с положением

фронта расплава в канале главным образом из-за влияния сжимаемости расплава.

Управление скоростью впрыска

Управление скоростью впрыска на литьевой машине осуществляется путем

управления скоростью поступательного движения шнека. Методы управления

скоростью впрыска рассмотрены в работах [1-2, 16]. Для обеспечения

управляемости процессом обычно не рекомендуется выходить за пределы

диапазона 5-95% от максимально возможной скорости впрыска по шкале в системе

управления литьевой машины.

Переключение с одной ступени скорости впрыска на другую не может произойти

мгновенно, требуемое время переключения в большой степени зависит от

особенностей литьевой машины. Как правило, необходимое для переключения

время, увеличивается при повышении типоразмера машины в пределах

типоразмерного ряда конкретного изготовителя литьевого оборудования. При

литье тонкостенных деталей время переключения занимает существенную часть от

времени впрыска [49], что ограничивает применение профиля скорости впрыска.

Учет конструкции литьевой детали и литниковой системы

Для тонкостенных деталей требуются очень высокая скорость впрыска, что в

гидроприводных литьевых машинах обеспечивается использованием

гидроаккумулятора.

Для толстостенных деталей условия теплового баланса практически не оказывает

влияния на качество, т.к. в этом случае наблюдается малое влияние скорости

впрыска на температуру фронта расплава. Выбор скорости впрыска для таких

деталей определяется главным образом проблемой неустойчивого течения в

области входа в литьевую полость.

Для деталей с зонами разной толщины профиль скорости впрыска может

использоваться для управления тепловым балансом, но этот метод оказывается

наиболее эффективным при последовательном прохождении фронтом расплава зон

разной толщины.

Проблемы регулировки скорости впрыска характерны для несбалансированных

литниковых систем, поскольку в таком случае фронт расплава неодновременно

подходит к впускным литниковым каналам.

3. Расчетные методы оценки скорости впрыска

Математическое моделирование процесса литья термопластов под давлением

позволяет получить дополнительную информацию о процессе, облегчающую

определение оптимальной скорости впрыска.

В программном продукте

Autodesk

Simulation

Moldflow

Insight

[50] анализ стадии заполнения может выполняться с

заданным профилем скорости впрыска, а также при

автоматическом определении профиля скорости впрыска. Предусмотрены различные

методы задания профиля скорости впрыска, соответствующие возможностям

современного литьевого оборудования.

Анализ выполняется с учетом характеристик применяемой литьевой машины:

диаметра шнека, максимального давления впрыска, максимального усилия

запирания, максимального количества ступеней для скорости впрыска,

максимального хода шнека, минимальной и максимальной скорости впрыска, а

также времени отклика машины.

В докладе рассмотрены примеры рассчитанных оптимальных профилей скорости

впрыска для конкретных деталей.

4. Проблемные вопросы

Таким образом, несмотря на сравнительно большое количество работ,

посвященных скорости впрыска и ее влиянию на качество литьевых деталей из

термопластов, многие вопросы, касающиеся влияния этого технологического

параметра на процесс литья и качество деталей, остаются проблемными.

К проблемным вопросам относятся критические условия течения расплава в

литниковой системе и полости формы, вопросы математического моделирования

дефектов с учетом влияния скорости впрыска.

Литература

1. Калинчев Э.Л., Калинчева Е.И., Саковцева М.Б. Оборудование для литья

пластмасс под давлением: Расчет и конструирование. - М.: Машиностроение,

1985. 256 с.

2. Йоханнабер Ф. Литьевые машины. Справочное руководство. Пер. с англ. под.

ред. Э.Л.

Калинчева. –

СПб.:

Профессия, 2009. 400

с.

3. Yao P.Y.V., Bhattacharya S.N., Kosior E.I., Shanks R.A., Austin C.

Control of molding defects using programmed injection velocity // Mater.

Forum. 1994. V. 17, № 3. P. 247-250.

4. Speight R.G., Monro A.J., Khassapov A.

Benefits of velocity phase profiles for injection molding // SPE ANTEC Tech.

Papers. 1998. V. 44. P. 520-524.

5. Speight R.G., Monro A.J., Khassapov A.

Velocity-phase profiles boost quality in injection molding // Mod. Plast.

Int. 1999. Aug. P. 68, 71-72.

6. Brinkman H.C. Heat effects in capillary flow. I // Appl. Sci. Res. 1951. V. A2. P.

120-124.

7. Литье пластмасс под

давлением

/ Под ред. Т. Оссвальда,

Л.-Ш. Тунга, П.Дж. Грэманна. Пер с англ. под ред. Э.Л. Калинчева. – СПб:

Профессия, 2006.

712

с.

8. Toor H.L., Eagleton S.D. Adiabatic

compression and expansion of polystyrene // J. Appl. Chem. 1953. V. 3. P.

351-354.

9. Gao F., Yang Y. Multi-variable interaction analysis and a proposed

quality control system for thermoplastics injection molding // SPE ANTEC

Tech. Papers. 1997.

P.

480-486.

10. Гринблат В.Н., Лурье

Е.В.

Влияние утечки расплава в инжекционном узле на процесс литья под давлением

деталей из наполненных термопластов // Пласт. массы.

1988. № 5.

С. 35-37.

11. Bozelli J. The basics of machine evaluation, Part II // Plast.

Tech.

2010.

July.

P. 14-15.

12. Раувендааль К., Грэманн П.Дж. Пластикация // Литье пластмасс под

давлением / Под ред. Т.

Оссвальда, Л.-Ш. Тунга, П.Дж. Грэманна. Пер с англ. под ред. Э.Л. Калинчева.

– СПб: Профессия, 2006. С. 146-197.

13. Глухов Е.Е., Попов Е.Н. Инжекционные характеристики литьевых машин и

расчет форм // Пласт. массы.

1980. № 3.

С. 43-44.

14. Mann J. W. Process parameter control: The key to

optimization // Plast. Eng. 1974. V. 30, № 1. P. 25-27.

15. Hunkar D.B. The interdependence of part parameters on

process control adjustable functions in injection molding of thermoplastics

// SPE ANTEC Tech. Papers. 1975.

V. 21. P. 161-164.

16. Agrawal A.R., Pandelidid I.O., Pecht M.

Injection-molding process control - A review // Polymer Eng. Sci. 1987.

V. 27. P. 1345-1357.

17. Rowland J.C., Ho-Le K.

Process quality assurance for injection molding of thermoplastic polymers //

SPE ANTEC Tech. Papers. 1994. V. 40. P. 342-347.

18. Chen X., Gao F. An on-line measurement scheme of melt-front-area during

injection filling via a soft-sensor implementation // 58 th SPE ANTEC Tech.

Papers. 2000. P. 633-637.

19. Chen X., Gao F. Profiling of

injection velocity for uniform mold filling // Adv. Polymer Tech. 2006. V.

25, № 1. P. 13–21.

20. Chen X., Zhang L., Kong X., Lu J., Gao F. Automatic velocity profile determination for uniform filling in

injection molding // Polymer Eng. Sci. 2010. V. 50. P. 1358-1371.

21. Tadmor Z.

Molecular orientation in injection molding // J. Appl.

Polym. Sci. 1974. V. 18. P. 1753-1772.

22. Mavridis H., Hrymak A.N., Vlachopoulos, J. Deformation and orientation of fluid elements behind an advancing flow

front // J. Rheol. 1986. V. 30. № 3. P. 555-563.

23. Coyle D.J., Blake J.W., Macosko C.W.

The kinematics of fountain flow in mold filling // AIChE J. 1987. V. 33. P.

1168–1177.

24. Cox H.W., Mentzer C.C. Injection

molding: the effect of fill time on properties // Polymer Eng. Sci. 1986. V.

26, № 7.

P.

488-498.

25. Калинчев Э.Л., Восторгов

Б.Е.

Формуемость термопластов при литье под давлением // Пластические массы.

1973. № 7. С. 18-21.

26. Калинчев Э.Л., Кацевман

М.Л.

Особенности структуры литьевых изделий из кристаллизующихся термопластов //

Пласт. массы.

1976. № 6.

С. 64-65.

27. Cakmak M., Yalcin B. Evolution of

structural hierarchy in injection molded semicrystalline polymers //

Injection molding: Technology and fundamentals / Ed. by M.R. Kamal, A.

Isayev, S.-J. Liu. – Munich, Cincinnati: Hanser, 2009. P. 687-730.

28. Walling N., Kamal M.R.

Phase morphology and properties of injection molded polypropylene/ethylene

vinyl alcohol copolymer blends // Adv. Polymer Tech. 1996. V. 5, № 4. P.

269-288.

29. Kobayashi Y., Ando M., Kanai T.

Microscopic mechanical properties and injection molding-induced morphology

on polypropylene rubber blend // J. Appl. Polymer Sci. 2010. V. 116. P.

2590-2600.

30. Fujiyama M., Awaya H., Kimura S.

Mechanical anisotropy in injection-molded polypropylene // J. Appl. Polymer

Sci. 1977. V. 21. P. 3291-3309.

31. Cosmi F., Bernasconi A., Sodini N.

Phase contrast micro-tomography and morphological analysis of a short carbon

fibre reinforced polyamide // Compos. Sci. Tech. 2011. V. 71. P. 23-30.

32. Yamabe M., Sato K., Wada T., Okada Y., Nakano R. Visualization of the skin layer during the injection molding process //

Polymer Processing Society. 22nd Annu. Meet. July 2-6. Yamagata, Japan. 2006.

Paper

SP

5-07.

33. Oda K., White J.L., Clark E.S. Jetting phenomena in injection mold

filling // Polym. Eng. Sci. 1976. V. 16. P. 585-592.

34. Барвинский И.А., Барвинская И.Е. Проблемы литья под давлением изделий из

ПМ: неустойчивое заполнение формы // Полимерные материалы. 2009. № 8. С.

14-21.

35.

Yoshii M., Kuramoto H., Kato K. Experimental study of transcription of smooth surfaces in injection

molding // Polym. Eng. Sci. 1993. V. 33. P. 1251-1260.

36. Rowland J.C., Ho-Le K., Churchward G., Li H. Minimizing surface defects

using injection velocity profiling // 3 rd Meet. PPC. 1994. P. 1-8.

37. Lee M.-P. Phase morphology and its relation to fracture of injection

molded polycarbonate and ABS blends. PhD Dissertation. Case Western Reserve

University, 1991.

38. Wilczynski K., Szymaniak Z., Nastaj A. Studies for polyblend behavior in

screw extrusion and injection molding processes // XV th Int. Congr. on

Rheology, The Soc. of Rheology 80 th Annu. Meet. / Ed. by A. Co., L.G. Leal,

R.H. Colby, A.J. Giacomin. Americal Institute of Physics, 2008. P. 111-113.

39. Alothman O.Y., Day R.J.

Temperature profiles of ethylene vinyl acetate during injection moulding //

22nd Annu. Meet. Polymer Processing Society. Yamagata, Japan. July 2-6.

2006. Paper G08-19.

40. Transreactions in condensation polymers / Ed. by S. Fakirov. Wiley-VCH,

1999.

41. Калинчев Э.Л., Саковцева

Э.Л.

Процессы релаксации расплавов некоторых полимеров // Пласт. массы.

1975. № 7.

С. 42-45.

42. Chiu C.P., Hsieh M.C. The correlation between the residual stresses of

ABS terpolymers and injection molding conditions // J. Eng. Mater. Tech.

1987. V. 109. P. 171-175.

43. Fritch L.W. // SPE ANTEC Tech. Papers.

1982.

V. 28.

P.

332- (цитируется по [24]).

44. Mishra A.K. Effect of flow rate during injection molding on

crystallization kinetics and ultimate properties of PEEK and its short fiber

composites. PhD Dissertation. University of Delaware, 1989.

45. Phelps J.H. Processing microstructure models for short and long fiber

thermo- plastic composites. Ph.D. Thesis. – Urbana-Champaign: University of

Illinois, 2009.

46. Zhai H., Zhou X., Fang L., Lu A.

Study on mechanical properties of powder impregnated glass fiber reinforced

poly(phenylene sulphide) by injection molding at various temperatures // J.

Appl. Polymer

Sci.

2010.

V. 115.

P.

2019-2027.

47. Малкин А.Я. Реология в

процессах переработки полимеров. Тезисы докладов

V

всесоюзного симпозиума «Научные достижения и прогрессивная технология

переработки полимеров».

30

июня – 2

июля.

Сызрань. 1981.

С. 107-108.

48. Bozelli J.W. Injection molding process

optimization and documentation // SPE ANTEC Tech. Papers. 2003. V. 49. P.

534-538.

49. Yamanaka K., Nishimura K., Uchiyama T., Irube K. Precision control of high speed injection moulding machines // Plast.

Rubber Compos. 2005. V. 34, № 5/6. P. 259-264.

50. Autodesk Simulation Moldflow Insight 2013. Autodesk Inc., 2012. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||