| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Выбор материала по аналогам |

Следующая

публикация: Глоссарий дефектов литье под давлением |

|

Прогнозирование на основе цифровой модели литья |

|

Барвинский

И. |

|

Оглавление:

|

|

Инженерные расчеты в сфере литья под давлением и специальных технологий

литья термопластичных материалов выполняются в CAE-системах с использованием

цифровых моделей стадий литьевого процесса и численных методов.

Информация, которую можно получить благодаря CAE-расчету, имеет большую

ценность для обоснования важных решений, в том числе из-за высокой стоимости

литьевых форм. Однако, математическое моделирование в CAE-системах, как и

вообще моделирование, позволяет рассмотреть только некоторые стороны и

факторы реального литьевого процесса, оставляя за кадром важные аспекты

качества изделий и производительности, достижимой для конкретного литьевого

оборудования и оснастки.

Расчет стадий заполнения и уплотнения (подпитки) создает информационную базу

для теплового расчета литьевой формы, охлаждения отливки в форме,

отслеживания характеристик напряженно-деформированного состояния изделия в

форме и после извлечения из формы (технологической усадки, коробления,

остаточных напряжений) и прочих задач.

Тепловыделение и потери тепла в расплаве

Остановимся на "внутренних" источниках тепла в расплавах термопластов и

явлениях, влияющих на потери тепла, которые необходимо учесть в уравнении

энергии, определяющем тепловой баланс полимерного расплава на стадии

заполнения.

Эффективная вязкость является мерой затрат энергии, которая расходуется на

разогрев расплава термопласта при его сдвиговом течении. Для полимерных

расплавов эти затраты энергии составляют существенную часть общего расхода

энергии при течении в каналах сопла литьевой машины, литниковой системы и

оформляющей полости литьевой формы на стадии заполнения, поэтому для течения

расплава с заданной объемной или линейной скоростью в канале необходим

соответствующий рост давления на входе в канал. Это определяет требования к

давлению, которое должен обеспечивать инжекционный узел литьевой машины: при

литье под давлением тонкостенных изделий из термопластов и для литьевых форм

с большой длиной затекания давление впрыска литьевой машины может составлять

2000 – 2500 атмосфер и более.

Расплавы термопластов относятся к жидкостям с высокой сжимаемостью, поэтому

еще одним «внутренним» источником тепла является диссипативное

тепловыделение при сжатии расплава, если процесс сжатия происходит настолько

быстро, что тепло не успевает отводиться (такие условия называют

адиабатическими). Повышение температуры

где

В отличие от диссипации при сдвиговом течении процесс выделения тепла при

адиабатическом сжатии является обратимым: при расширении расплав

охлаждается, но процессы нагрева и охлаждения в условиях литья под давлением

разделены в пространстве: максимальное сжатие расплава на стадии заполнения

происходит в предшнековой области материального цилиндра (в дозе впрыска), и

по мере течения расплава в каналах его давление снижается в направлении

фронта потока, тогда как на самом фронте потока давление расплава в

нормальных условиях процесса равно атмосферному. Влияние диссипативного

тепловыделения при адиабатическом сжатии и обратный процесс охлаждения

расплава при его расширении из-за снижения давления не всегда учитывается в

современных CAE-системах. У кристаллизующихся термопластов тепло выделяется также при кристаллизации (которая происходит при образовании застывших пристенных слоев на стадии заполнения), но теплота кристаллизации не всегда принимается во внимание в цифровой модели процесса. Это связано в том числе с тем, что увеличение количества источников тепла увеличивает проблемы сходимости при численном решении.

Учет неизотермичности и фонтанного

течения

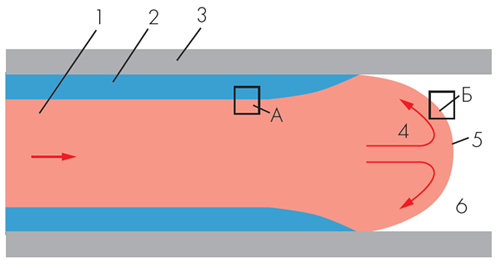

Цифровые модели стадии заполнения учитывают влияние неизотермичности в тепловом балансе расплава в соответствии с уравнением энергии на некотором макроуровне, определяемом размером элементов сетки. Благодаря этому рассчитывается толщина неподвижных застывших пристенных слоев, которые образуются за фронтом потока на стенках каналов (рис. 1, область А). Толщина застывших пристенных слоев определяется с использованием особой характеристики термопластичного материала, которую называют температурой потери текучести или температурой перехода. Увеличение толщины застывших пристенных слоев приводит к росту потерь давления при продвижении фронтов потоков расплава с определенной скоростью течения ввиду уменьшения поперечного сечения (в литниковой системе) или толщины (в оформляющей полости) незастывшей внутренней части каналов. Течение в канале с высокой скоростью прекращается, когда процесс заполнения области оформляющей полости завершен, или суммарная толщина застывших пристенных слоев достигает толщины канала. Если последнее происходит до окончания заполнения соответствующей области, возникает недолив. |

|

|

Рис. 1. Схема течения расплава на стадии

заполнения с фонтанным течением (4)

у фронта потока (5) и застывшими

слоями термопластичного материала (2)

1

- расплав; 3 - стенка литьевой

формы; 6 - воздух, вытесняемый

расплавом из оформляющей полости; А

- область за фронтом потока; Б -

участок поверхности фронта потока; стрелками показаны |

|

В дополнение к этому, тепловой расчет литьевой формы позволяет учесть ее

локальный тепловой баланс для определенной

конструкции оформляющей полости и каналов системы охлаждения,

температуры и расхода хладагента, времени цикла и прочего.

В цифровых моделях стадии заполнения фонтанное течение у фронта потока либо

вообще не учитывается (в 2,5D-методе и некоторых вариантах 3D-метода), либо

учитывается (в 3D-расчете) со значительными упрощениями, хотя это явление

оказывает большое влияние на качество литьевых изделий.

Современные модели процесса заполнения не позволяют рассмотреть явления,

которые происходят непосредственно на поверхности фронта потока (рис. 1,

область Б) при доминирующем

охлаждении, поскольку это охлаждение происходит главным образом благодаря

конвекции воздуха, вытесняемого расплавом из каналов литниковой системы и

оформляющей полости. Образующаяся при охлаждении фронта потока пленка из

застывшего термопласта, которая может деформироваться или разрываться под

действием повышающегося давления расплава, является причиной дефектов

внешнего вида - так называемых следов течения [4].

Начальные и граничные условия |

|

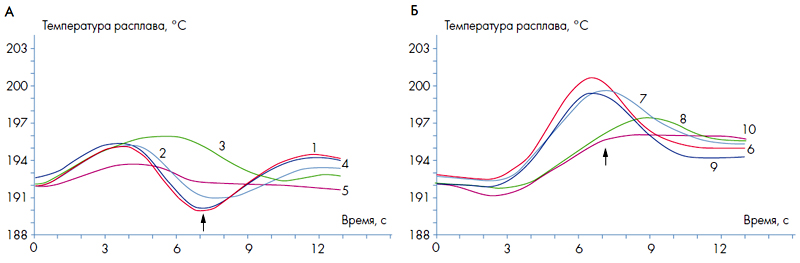

| Рис. 2. Результаты экспериментального измерения температуры расплава ненаполненного ПП в предшнековой области материального цилиндра в литьевом цикле с помощью "сеточных" датчиков температуры 1 (А) и 2 (Б) [5] |

|

На рис. 2, демонстрирующем результаты экспериментального измерения

температуры расплава ненаполненного ПП в предшнековой области материального

цилиндра с помощью «сеточных» датчиков температуры 1 (А) и 2 (Б), указано

относительное расстояние от оси материального цилиндра r/R: r — радиальное

расстояние от точки контроля до оси материального цилиндра, R — внутренний

радиус материального цилиндра. Датчик 1 расположен ближе к шнеку, датчик 2 —

перед входом в сопло литьевой машины, стрелками отмечено окончание впрыска

[5].

Увеличение температуры расплава на стадии заполнения в некоторых зонах дозы

впрыска происходит из-за диссипативного тепловыделения, вызванного влиянием

адиабатического сжатия и сдвигового течения, при доминирующем влиянии

адиабатического сжатия [5-6]. Охлаждение в других зонах вызвано влиянием

отвода тепла из-за контакта сопла с литьевой формой. Представленные на рис.

2 данные получены при относительно малой скорости впрыска, повышение

скорости впрыска увеличивает размах изменения температуры расплава.

Влияние метода расчета

Выбор метода расчета (3D или 2,5D) и соответствующего типа сетки для

оформляющей полости (методы расчета и типы сетки рассмотрены в [7]) влияет

на возможность или невозможность учета в цифровой модели литьевого процесса

важных физических явлений, которые происходят на его стадиях. Двухмерное

течение расплава в 2,5D-методах для поверхностной сетки или сетки,

построенной на "срединной плоскости" (midplane), ограничивает возможность

корректного прогнозирования растекания расплава в оформляющей полости, в

частности для толстостенных изделий, учета охлаждения торцевых поверхностей,

формирования застойных зон.

При 2,5D расчете в оформляющей полости для

литниковых каналов используется модель одномерного течения, так как

применение 2,5D-модели для литниковой системы, кроме некоторых исключений,

является некорректным по условиям охлаждения расплава в канале. Во многих

отношениях 3D-моделирование в оформляющей полости и литниковых каналах дает

преимущества, поскольку позволяет учесть дополнительные факторы и явления

при течении и охлаждении расплава, а также формировании

напряженно-деформированного состояния отливки. Однако этот метод значительно

увеличивает время вычислений, и для его сокращения приходится использовать

более мощные компьютерные системы.

Цифровая модель материала

При расчетах литья под давлением применяют несколько уравнений состояния,

например, для зависимостей эффективной вязкости расплава от скорости сдвига,

температуры и давления (модель эффективной вязкости), удельного объема

термопластичного материала от температуры и давления (модель PVT-свойств) и

другие. Из-за отсутствия информации в базах данных обычно не учитывают

влияние давления на эффективную вязкость, хотя известно, что это влияние

существенно. Также часто не рассматривают влияние скорости охлаждения на PVT,

хотя для ненаполненных кристаллизующихся материалов скорость охлаждения

является одним из важнейших факторов.

При течении расплавов термопластов наблюдается анизотропия тепловодности,

так как коэффициент теплопроводности в направлении течения существенно

превышает аналогичное значение в поперечном направлении. Анизотропия

теплопроводности не принимается во внимание в современных цифровых

3D-моделях процесса заполнения, а при 2,5D-расчете предполагается отсутствие

теплопроводности расплава в направлении течения (она учитывается только в

направлении толщины стенки) и допускается, что в направлении течения

действует только конвективный теплоперенос.

Термопластичные материалы обладают вязкоупругими свойствами в расплаве и

твердом состоянии. Вязкоупругость (эластичность) расплавов может учитываться

в моделях процесса заполнения, реализованных в CAE-системах, с

использованием реологических уравнений состояния. Для термопластов с высокой

эластичностью расплавов значительно возрастают потери давления на стадии

заполнения, особенно при течении в сходящихся каналах. Обычно для

возможности учета вязкоупругости в CAE-расчетах требуется отдельная

лицензии. Вязкоупругие свойства термопластов сильно зависят от молекулярной

структуры полимера (молекулярно-массового распределения), а также от состава

литьевой композиции (наполнителей и добавок), поэтому они значительно

изменяются от марки к марке даже в пределах одного ряда материалов,

выпускаемых конкретным изготовителем. "Типовые" значения для вязкоупругих

свойств термопластов, которые содержатся в некоторых базах данных, далеки от

реальности.

Эластичность расплавов термопластов определяет разбухание струи расплава при

входе фронта потока из впускного литникового канала в оформляющую полость, и

таким образом, является одним из явлений, влияющих на процессы перестройки

течения на входе в оформляющую полость: от сдвигового течения в литниковом

канале к начальному струйному течению в оформляющей полости и далее (с

момента полного контакта потока со стенками канала) к сдвиговому течению в

оформляющей полости. Отсутствие полного контакта с оформляющей поверхностью

формы приводит к продолжению струйного течения (происходит струйное

заполнение обширной части оформляющей полости) или неустойчивому течению у

фронта потока (неустойчивому фонтанному течению) [4].

При получении более "реалистичных" уравнений состояния термопластичного

материала часто возрастает стоимость экспериментального определения его

технологических характеристик, входящих в уравнение состояния, что негативно

влияет на экономическую эффективность инженерных расчетов.

Структурная неоднородность

К основным направлениям совершенствования цифровых моделей стадий литья под

давлением относится прогнозирование неравномерности структуры литьевого

изделия и ее зависимости от особенностей термопластичного материала и

технологического режима. Большие успехи достигнуты в моделировании процессов

разрушения, неравномерной концентрации и ориентации жестких волокнистых

наполнителей: стеклянного, углеродного, арамидного волокон и других

(коротких или длинных). Однако корректное прогнозирование кристаллизации

(для кристаллизующихся термопластов) остается серьезной проблемой ввиду ее

высокой сложности.

Не только условия процесса заполнения влияют на структурообразование, но и

структурообразование оказывает влияние на стадию заполнения. Например,

изменение ориентации волокнистого наполнителя под действием течения расплава

в свою очередь влияет на процесс растекания расплава в оформляющей полости,

но для его корректного моделирования необходимо использовать особые модели

эффективной вязкости, учитывающие ее анизотропию. Течение расплава

способствует кристаллизации (увеличивается степень кристалличности),

изменяет морфологию кристаллических образований и может влиять на другие

характеристики кристаллической структуры, однако и кристаллизация в

начальной стадии влияет на течение, поскольку повышает эффективную вязкость

расплава.

Эксплуатационные свойства

Изменение конструкции изделия и литьевой формы или технологического режима

литья под давлением значительно изменяет эксплуатационные характеристики

термопластов в изделиях по сравнению с аналогичными характеристиками

образцов, полученных при стандартных испытаниях образцов. Однако современные

CAE-системы позволяют прогнозировать лишь отдельные эксплуатационные

свойства термопластов. Например, можно рассчитать модули упругости в

изделии, которое получают из материала, содержащего жесткий волокнистый

наполнитель. Для ненаполненных термопластов или материалов, содержащих

дисперсные наполнители, этого сделать нельзя, хотя известно, что влияние

конструкции и условий переработки может быть для них очень существенным.

Создание методов прогнозирования влияния условий переработки на

эксплуатационные характеристики литьевых изделий является перспективным

направлением развития

CAE-систем.

Это требует рассмотрения процессов, происходящих в термопластичном материале

на нано-, микро- и макроуровнях [8].

Влияние деструкции при переработке

В современных

цифровых моделях процесса литья под давлением предполагается, что

термопластичный материал сохраняет стабильность, хотя в реальном процессе в

расплавах термопластов может происходить изменение химической структуры,

вызванное термоокислительной и механической деструкцией макромолекул, а

также гидролизом. Эти процессы оказывают большое влияние на технологическую

усадку, эксплуатационные характеристики и внешний вид литьевого изделия.

Сложные и простые цифровые модели

По мере развития CAE-систем происходит усложнение используемых цифровых

моделей процесса и материалов: в них включаются все новые явления и факторы.

Однако усложнение цифровых моделей не всегда повышает точность расчетов, но

может снижать эффективность их применения, если увеличивает время подготовки

сетки и длительность расчетов или требует экспериментального определения

дополнительных характеристик материала. Для выбора оптимальных цифровых

моделей процесса и термопластичного материала необходимо учитывать многие

аспекты, и в каждой случае эта задача должна выполняться пользователем

CAE-системы перед проведением расчетов или на их начальном этапе. Этот выбор

также может являться результатом договоренности (в том числе на основе

компромисса) между исполнителем и заказчиком расчета.

Валидация и верификация CAE-систем

Процедуры проверки CAE-систем подразделяют на валидацию и верификацию.

Валидацией называют проверку способности применяемых цифровых моделей

адекватно отражать реальные объекты или процессы при соответствии условий

расчета и эксперимента [9]. При валидации CAE-систем в сфере литья под

давлением выясняют возможность их использования для прогнозирования

характеристик литьевого процесса, дефектов и проблем, поведения изделий при

дополнительных технологических операциях и эксплуатации, учета конкретных

явлений и факторов, способность воспроизводить особенности работы литьевого

оборудования и оснастки.

Валидация CAE-систем обычно выполняется их разработчиками. Результаты

независимой экспериментальной проверки можно найти в квалификационных

работах студентов и аспирантов зарубежных вузов, отраслевых отчетах и

журнальных публикациях.

Экспериментальная проверка точности расчета литья под давлением термопластов

сопряжена с рядом сложностей, обусловленных особенностями материала,

термопластавтомата и контроля технологического процесса. Чаще всего для

валидации модели формования в целом выбирают такие характеристики процесса,

которые проще всего измерить. К ним относятся зависимость давления от

времени и длина затекания расплава в оформляющей полости при недостаточном

объеме впрыска.

В процессе литья термопластов под давлением очень сложно контролировать

температуру материала на стадии заполнения как в расплаве, так и в застывших

пристенных слоях. Это связано с очень высокими градиентами температуры,

низкой теплопроводностью термопластов (за исключением некоторых специальных

композиций), высоким уровнем диссипативного тепловыделением в расплаве при

впрыске, а также тем, что данный процесс является нестационарным.

Большое влияние на чувствительность валидации к тем или другим явлениям и

факторам оказывает выбор термопластичного материала, конструкция изделия и

литьевой формы, также технологический режим литья под давлением.

Для литья тонкостенных изделий и изделий средней толщины с большой длиной

затекания характерны высокие потери давления при впрыске, поэтому

максимальное давление на стадии впрыска относится к важнейшим

характеристикам процесса формования. Для измерения давления применяют

датчики, установленные в оформляющей полости и сопле литьевой машины. В

литьевых формах для реальных изделий датчики давления устанавливают недалеко

от места впуска, но не сразу за впуском ввиду того, что удаление от впуска

уменьшает максимальное давление (соответственно снижается чувствительность

метода измерения), а непосредственно у впуска негативное влияние оказывает

начальное струйное заполнение. Контроль давления в сопле термопластавтомата

позволяет учесть влияние износа инжекционного узла и гидропривода.

В начале стадии уплотнения в оформляющей полости литьевой формы происходит

быстрое нарастание давления при уменьшении градиента давления в системе

оформляющая полость - литниковые каналы - сопло литьевой машины -

предшнековая область материального цилиндра. Для воспроизведения этого

процесса в CAE-системе геометрическая модель должна включать сопло литьевой

машины и дозу впрыска. Для учета потерь давления в сходящемся канале сопла

необходимо брать врасчет влияние эластичности расплава.

Обычно для тонкостенных изделий и изделий средней толщины начальное давление

выдержки уменьшают по сравнению с максимальным давлением на стадии впрыска

[10]. Вследствие этого в оформляющей полости давление достигает

максимума в конце стадии впрыска, а давление в фазе нарастании давления

(меньшее по величине) определяется заданным давлением выдержки.

Особенностью литья толстостенных изделий являются малые потери давления при

впрыске, поэтому максимальное давление в оформляющей полости на стадии

впрыска не относится к важным характеристикам процесса формования. Для

изделий большой толщины давление выдержки в несколько раз превышает

максимальное давление на стадии впрыска, поэтому в оформляющей полости

максимум давления достигается после переключения на режим управления

давлением и определяется заданным давлением выдержки. Другими словами, метод

валидации путем измерения максимального давления для толстостенных изделий

имеет малую чувствительность к особенностям цифровой модели стадий

заполнения и уплотнения.

Начало снижения давления в оформляющей полости характеризует момент, когда

уменьшение удельного объема из-за снижения среднеобъемной температуры

расплава начинает преобладать над обратным процессом увеличения удельного

объема при подпитке [11]. В многогнездных холодноканальных формах это

происходит из-за роста толщины застывших пристенных слоев термопласта во

впускных литниковых каналах, вплоть до их полного застывания, а в

одноместных формах, заполняемых через центральный литниковый канал - из-за

аналогичного процесса, вызывающего застывание термопласта в тонкой части

центрального канала. Последнее сложно учесть при выполнении расчета, так как

тепловой баланс в самой тонкой части отверстия литниковой втулки зависит от

условий теплового контакта с соплом литьевой машины и других факторов.

Важнейшей рассчитываемой характеристикой процесса уплотнения является

объемная усадка изделия после его извлечения из литьевой формы [11], однако

ее сложно или невозможно

определить экспериментально, так как при измерении обычными методами

получают кажущуюся объемную усадку - без учета нарушения сплошности

внутренней структуры изделия. При расчетах объемной усадки в CAE-системах

предполагается сохранение монолитности внутренней части изделия.

Контроль длины затекания расплава на стадии заполнения при недостаточном

объеме впрыска (метод недоливов) широко применяется в технологической

практике для наладки литьевого процесса, а также при валидации цифровых

моделей литья под давлением. Современные CAE-продукты позволяют

воспроизвести условия формования с недоливом. Однако, широко

распространенный способ подтверждения точности расчета путем сравнения

результата для продвижения фронтов потоков расплава на стадии заполнения

(fill time) с экспериментальным методом недоливов нельзя признать корректным

из-за существенных различий в условиях расчета и эксперимента. В

эксперименте недолив является результатом двух этапов процесса заполнения в

оформляющей полости: на первом этапе течение управляется заданным профилем

скорости впрыска при росте давления, а на втором этапе (после остановки

процесса впрыска) течение расплава в оформляющей полости продолжается при

уменьшении разницы давления между высоким давлением в предшнековой области

материального цилиндра и низким давлением на фронте потока при негативном

влиянии на этот процесс охлаждения расплава. Совпадение конечных положений

фронтов в эксперименте и результатов для продвижения расплава на стадии

заполнения (fill time) свидетельствует о низкой чувствительности метода

валидации.

Верификация подразумевает проверку алгоритмов численного решения,

правильности программного кода, в том числе процедур подготовки входных

данных, округления и прочего [9]. Выявленные в процессе верификации ошибки

устраняются разработчиками CAE‑систем при выходе пакетов обновлений и новых

версий, поэтому обновление версий CAE-продуктов является важным элементом

системы обеспечения качества в инженерных расчетах.

Характеристики материалов

К важнейшим факторам, влияющим на достоверность характеристик материалов,

относится источник данных, т.к. характеристики материалов в базах данных

могут иметь разное происхождение: результаты испытаний, проведенных

изготовителем материала, собственной лаборатории разработчика CAE-системы

или лабораторий специализированных компаний, другие базы данных,

технологическая литература. В некоторых CAE-системах применяется рейтинг

источников данных материала, позволяющий выделить более надежные из них.

Технологические характеристики термопластичных материалов, используемые в

CAE-расчетах, относятся к справочным в виду того, что они не контролируются

изготовителем для каждой партии материала. Соответственно другим важнейшим

фактором, влияющим на достоверность данных, является колебание

характеристики материала в пределах партии и от партии к партии.

Для некоторых материалов оценка стабильности крайне затруднена. Например,

эффективная вязкость и другие реологические характеристики ненаполненных

полиамидов очень сильно зависят от влажности материала, которая быстро

повышается при контакте сырья и его расплава с воздушной средой.

Высокая сложность измерения реологических характеристик характерна для

некоторых композиций термопластов. Эффективная вязкость может быть

определена в капиллярной реометрии для ламинарного течения экструдата, при

отсутствие искажений, неравномерностей или любых проявлений неустойчивого

течения струи расплава, вытекающей из капилляра [12]. Наполнитель резко

сокращает приемлемый диапазон скоростей сдвига в эксперименте, так как

повышение скорости сдвига вызывает неравномерность истечения струи или

закупоривание капилляра из-за агрегации частиц наполнителя. Поэтому значения

вязкости для более высоких скоростей сдвига можно получить только путем

экстраполяции. Это негативно влияет на достоверность прогнозирования

реологического поведения расплава во впускных литниковых каналах и на

участках оформляющей полости малой толщины.

В МИМ-технологии и инжекционном формовании керамических изделий применяются

высоконаполненные композиции, содержащие соответственно металлические или

керамические порошки. Капиллярный метод определения эффективной вязкости

таких композиций осложнен явлениями изменения концентрации наполнителя при

течении расплава. Эти явления приводят к изменению локального состава и

свойств материала непосредственно при измерении его реологических

показателей и препятствуют получению достоверных результатов эксперимента.

В научных работах обычно экспериментально определяются характеристики

конкретной партии материала, что повышает ценность результатов валидации

метода расчета. Для оценки стабильности свойств термопласта и ее влияния на

результаты расчетов требуются исследования каждой марки материала.

Какова точность

CAE-расчетов?

Повышение точности расчетов - одно из стратегических направлений

совершенствования CAE-систем. Оценка точности расчета имеет большое

практическое значение при оценке результатов моделирования и принятии

решений на их основе. Между тем говорить о том, насколько числовая модель

отличается от реального процесса, и какие погрешности она вызывает, можно

только в отношении конкретной характеристики процесса. Полученное в общем

малое расхождение результатов расчета и эксперимента при валидации в

отношении конкретной характеристики, конструкции, термопластичного материала

и условий процесса не гарантирует высокую точность для других характеристик,

конструкций, материалов и условий. Рассмотрим более подробно точность

расчета напряженно-деформированного состояния литьевого изделия после его

извлечения из формы.

Технологическая усадка, коробление и остаточные напряжения являются

следствиями предыстории изменений термопластичного материала в процессе

переработки и выталкивания из литьевой формы, поэтому точность их расчета

зависит от всех явлений и факторов, влияющих на ход стадий литьевого

процесса. Добавление вязкоупругости в цифровую модель процесса и материала

может значительно повлиять на напряженно-деформированное состояние отливки,

например, прогнозируемое коробление изделия может при этом измениться на

противоположное.

Достоверность прогнозирования технологической усадки очень сильно зависит от

особенностей термопластичного материала и конструкции изделия.

Технологическая усадка кристаллизующихся термопластов и ее анизотропия в

большой степени определяется процессом кристаллизации (проблема

моделирования кристаллизации отмечена выше), поэтому расчет данного

параметра для таких материалов, если они не содержат наполнителя, имеет в

целом невысокую точность.

Повышенная точность расчета технологической усадки может быть достигнута при

средних показатеелях толщины стенки для аморфных термопластов и

быстрокристаллизующихся термопластов с относительно высоким содержанием

дисперсного (например, минерального) наполнителя, потому что эти материалы

имеют малую и изотропную технологическую усадку при относительно слабой

зависимости этого параметра от режима литья, конструкции изделия и литьевой

формы. Однако технологическая усадка тонкостенных изделий из аморфных

термопластов является анизотропной из-за повышенного влияния застывших

пристенных слоев с высокой молекулярной ориентацией, что снижает точность

прогнозирования.

Погрешность расчета технологической усадки уменьшается для кристаллизующихся

термопластов, содержащих короткий жесткий волокнистый наполнитель

(стеклянное, углеродное и арамидное волокно). Эти материалы имеют высокую

анизотропию модулей упругости, коэффициентов линейного теплового расширения

и, соответственно усадки. В последнее время достигнуты значительные успехи в

повышении точности прогнозирования ориентации жестких волокнистых

наполнителей на стадии заполнении оформляющей полости расплавом [3].Так как

модуль упругости таких наполнителей превышает модуль упругости самого

термопласта более, чем в 25 раз, а длина волокна уменьшается в процессе

переработки не очень сильно, ориентация волокна является важнейшим фактором,

влияющим на технологическую усадку.

Для материалов, содержащих длинное волокно, проблемы прогнозирования

технологической усадки возрастают из-за негативного влияния разрушения

волокна, которое происходит, главным образом, в материальном цилиндре

литьевой машины на стадии пластикации.

Прогнозирование технологической усадки существенно осложняется для изделий

высокой толщины, а также изделий с утолщениями по нескольких причинам.

Во-первых, повышение толщины стенки изделия увеличивает технологическую

усадку и ее колебание. Во-вторых, при литье под давлением толстостенных

изделий может формироваться микро- или макропористая внутренняя структура, а

также могут возникать макроскопические пустоты (усадочные полости, пузыри),

что не учитывается в современных цифровых моделях литьевого процесса, как

уже упоминалось выше. В третьих, для расчетов напряженно-деформированного

состояния обычно используются продольный и поперечный модули упругости

материала, определенные на образцах средней толщины, тогда как при повышении

толщины стенки модули упругости существенно уменьшаются (для тонкостенных

изделий они увеличиваются).

Особые проблемы прогнозирования характеристик напряженно-деформированного

состояния возникают для алифатических полиамидов (ПА-6, ПА-66 и других), как

ненаполненных, так и наполненных, что объясняется негативным влиянием такого

их свойства, как поглощение влаги из воздуха. Повышение влажности полиамида

вызывает его набухание, вследствие которого размеры литьевого изделия

увеличиваются неоднородно в разных направлениях. Одновременно с этим

существенно снижаются модули упругости материала, что приводит к уменьшению

размеров изделия и повышению коробления. Технологическая усадка изделий,

полученных из таких материалов, определяется конкурирующим влиянием этих

явлений.

Крайне низкая точность расчета технологической усадки характерна для

термопластичных эластомеров, что связано с их сложным поведением в условиях

литья под давлением.

Выше рассмотрены некоторые примеры явлений и факторов, негативно влияющих на

точность

CAE-расчета. Задача выявления причин,

снижающих точность расчета настолько, что это может привести к ошибочным

решениям, относится к компетенции пользователя CAE-системы.

Ограничения в использовании

цифровой модели

Для корректного проведения расчетов с применением CAE-системы, оценки их

результатов и разработки инженерных решений необходимо учитывать ограничения

применяемых цифровых моделей литьевого процесса и материала.

Обширные области ограничений обусловлены физическими, физикохимическими и

химическими явлениями, которые не учитываются в применяемых моделях процесса

и материала, их примеры приведены выше.

Из 143 основных дефектов, проблем и нежелательных явлений литья под

давлением термопластов, перечисленных в глоссарии [13], современные

CAE-системы прямо или косвенно учитывают менее половины, а остальные -

вообще не рассматривают. Это не умаляет значение CAE-систем, т.к. для многих

из учитываемых дефектов не существует альтернативных методов количественной

оценки на этапе проектирования.

Ограничения также касаются диапазона технологических параметров, которые

должны соответствовать области стабильности материала (например, по

температуре расплава), и краевых условий (охлаждение торцевых стенок и

прочее).

Перед выполнением расчетов рекомендуется проверить, не относится ли решаемая

задача или ее часть к области ограничений для доступных (с учетом имеющихся

лицензий) методов, алгоритмов расчета и информации о материале.

Оценка результатов расчета

Принципы конструирования [1-2] были сформулированы на раннем этапе развития

компьютерных программ для CAE‑расчетов, однако последующие исследования

процессов, происходящих в рамках этой технологии, показали, что часть этих

принципов не являются универсальными, так как имеют ограниченное применение,

а часть - не подтверждается экспериментом. Остановимся более подробно на

некоторых и них.

Для получения качественного изделия, в частности, предполагается

необходимость обеспечения сбалансированного заполнения оформляющей полости

расплавом. Следствием несбалансированного заполнения гнезда формы является

переуплотнение (повышение плотности) областей отливки, течение в которых (с

относительно высокой скоростью) прекращается до окончания заполнения ее

других областей. Считается, что из-за несбалансированного заполнения

увеличиваются коробление и остаточные напряжения. Однако негативное влияние

несбалансированного заполнения на качество изделий проявляется не во всех

случаях. Например, повышение толщины стенки изделия приводит к уменьшению

коробления, связанного с несбалансированностью, из-за увеличенного момента

инерции конструкции. Процесс релаксация напряжений при длительном

пребыванием отливки в форме, характерном для изделий повышенной толщины,

препятствует существенному росту остаточных напряжений, вызванных

несбалансированностью заполнения.

Другим традиционным представлением является необходимость обеспечения

однонаправленной молекулярной ориентации в отливке, однако влияние и этого

фактора сильно зависит от толщины стенки изделия. Наибольшее негативное

влияние неравномерной молекулярной ориентации на колебание технологической

усадки, коробление и остаточные напряжения проявляется в тонкостенных

изделиях из-за высокого вклада поверхностных слоев с высокой ориентацией.

Увеличение толщины изделия уменьшает относительную толщину застывших (к

моменту окончания заполнения) пристенных слоев и соответственно снижает

отрицательное влияние неравномерной ориентации макромолекул.

Еще одним традиционным требованием к процессу заполнения является отсутствие

внутреннего течения в направлении перпендикулярном спаю после его

образования (underflow)

ввиду предполагаемого негативного влияния этого явления на рост остаточных

напряжений в области спая. Причина этого явления заключается в изменении

направления локальных градиентов давления в оформляющей полости во время

стадии впрыска. Однако негативное влияние этих процессов на остаточные

напряжения в области спая не подтверждено в эксперименте. Высокие остаточные

напряжения в зонах спаев обусловлены механизмом формирования спаев: их

основной причиной является неравномерность молекулярной ориентации,

надмолекулярной и фазовой структуры термопластичного материала, а также

ориентации наполнителей с частицами, имеющих форму волокна или пластинок, в

соответствующих литьевых композициях [4].

Экспериментальные исследования показали [5], что внутренние поверхности

спаев в реальных изделиях практически всегда искривлены, поскольку даже

минимальная небалансированность заполнения вызывает быстрое изменение

градиента давления. Искривление внутренних поверхностей спаев повышает их

прочность, поскольку увеличивает площадь контакта потоков.

К критическим условиям стадии заполнения относят максимальные скорости и

напряжения сдвига, максимальную фактическую температуру расплава в каналах

литниковой системы и оформляющей полости. В рекомендациях разработчиков

CAE-систем, базах данных, а также в технологической литературе приводятся

критические условия для разных типов или конкретных марок материалов.

Между тем, не существует общепризнанных методик экспериментального

определения критических условий. Более того, имеется крайне мало научных

работ, посвященный изучению критических условий при литье под давлением

термопластов. Некоторые из них были сформулированы на основе исследований

течения полимерных расплавов при реологических испытаниях, без учета влияния

неизотермичности процесса.

Рекомендуемая максимальная скорость сдвига на стадии заполнения для

полистирола общего назначения (ПС) обычно составляет 40000 1/с, для

ненаполненного полипропилена (ПП) - 100000 1/c. Превышение рекомендуемых

значений скорости сдвига при литье под давлением происходит на коротких

участках течения во впускных литниковых каналах, исключением являются

тонкостенные и микроизделия, для которых высокие скорости сдвига характерны

и для оформляющей полости литьевой формы.

При экспериментальном исследовании в работе [6], многократное (более 20 раз

- для ПС и более 9 раз - для ПП) превышение рекомендуемых значений

максимальной скорости сдвига на относительно коротком участке канала (длина

этого участка составляла 8 мм, что в несколько раз превышает длину обычных

впускных каналов) не вызвало существенного изменения (более 10%)

механических характеристик ПС и ПП. При этом показатель текучести расплава (ПТР)

у ПС уменьшился на 7%, а у ПП - увеличился на 17%. Обычно термопластичный

материал считают стабильным в условиях переработки при отклонениях ПТР и

механических характеристик в пределах 15%.

Компромиссные решения и

приоритеты

В реальных конструкциях невозможно обеспечить строгое выполнение всех

принципов конструирования и критических условий. Например,

сбалансированность заполнения для оформляющей полости недостижима из-за

присутствия застойных областей в углах, ребрах, бобышках и прочих областях.

Невозможно неукоснительно выполнить принцип однонаправленной молекулярной

ориентации из-за изменения направлений течения расплава при достижении

фронтами потоков торцевых участков, обтекании знаков и прочих особенностей

процесса заполнения, вызывающих изменение направлений течения расплава.

Поэтому пользователю необходимо принимать решение о допустимых

несбалансированности и неоднородности молекулярной ориентации, в том числе с

учетом влияния толщины стенки (как было отмечено выше).

Возможность соблюдения принципов конструирования и критических условий завит

от цифровой модели литьевого процесса, в том числе метода расчета: некоторые

требования являются недостижимыми в 3D-расчете, тогда как их можно с

легкостью выполнить при 2,5D-моделировании.

Поскольку строгое соблюдение принципов конструирования и критических условий

на практике оказывается невозможным, решение на основе CAE‑расчетов, всегда

является компромиссным: соблюдение одних принципов конструирования

достигается при нарушении других. Для оценки результатов расчета

пользователь

CAE-системы

вынужден осознанно или неосознанно применять систему приоритетов, которая

может изменяться при изменении материала, конструкции изделия и литьевой

формы и прочих условий задачи.

Пользователь порой допускает выход за рекомендуемые пределы критических

условий, если запредельные значения наблюдаются для небольшого количества

элементов сетки. Фактически это означает игнорирование критерия, так как

выход за установленные пределы практически всегда происходит для

относительно небольшого числа элементов.

Неопределенности

Прогнозирование дефектов литьевых изделий и проблем технологического

процесса с помощью CAE-систем выполняется при наличии обширных зон

неопределенности, обусловленных ограничениями цифровой модели процесса и

материала. Конечно, неопределенности приходится учитывать при выборе решений

в любой инженерной деятельности. Однако при CAE-расчетах литья под давлением

термопластов неопределенности затрагивают важнейшие явления и факторы,

определяющие качество продукции и производительность технологического

процесса.

При оценке результатов расчета на основе принципов конструирования и

критических условий пользователь CAE-системы сталкивается с

неопределенностями самой системы критериев, которые он должен учитывать,

принимая решения по результатам расчета. Уменьшить области неопределенности

можно при изучении поведения конкретного материала, а также на основе опыта

его применения в аналогичных конструкциях.

Повышение точности изделий или добавление требований к их эксплуатационным

свойствам расширяет области неопределенности, что связано с общими

проблемами прогнозирования напряженно-деформированного состояния и

эксплуатационных характеристик отливок, как уже отмечалось выше.

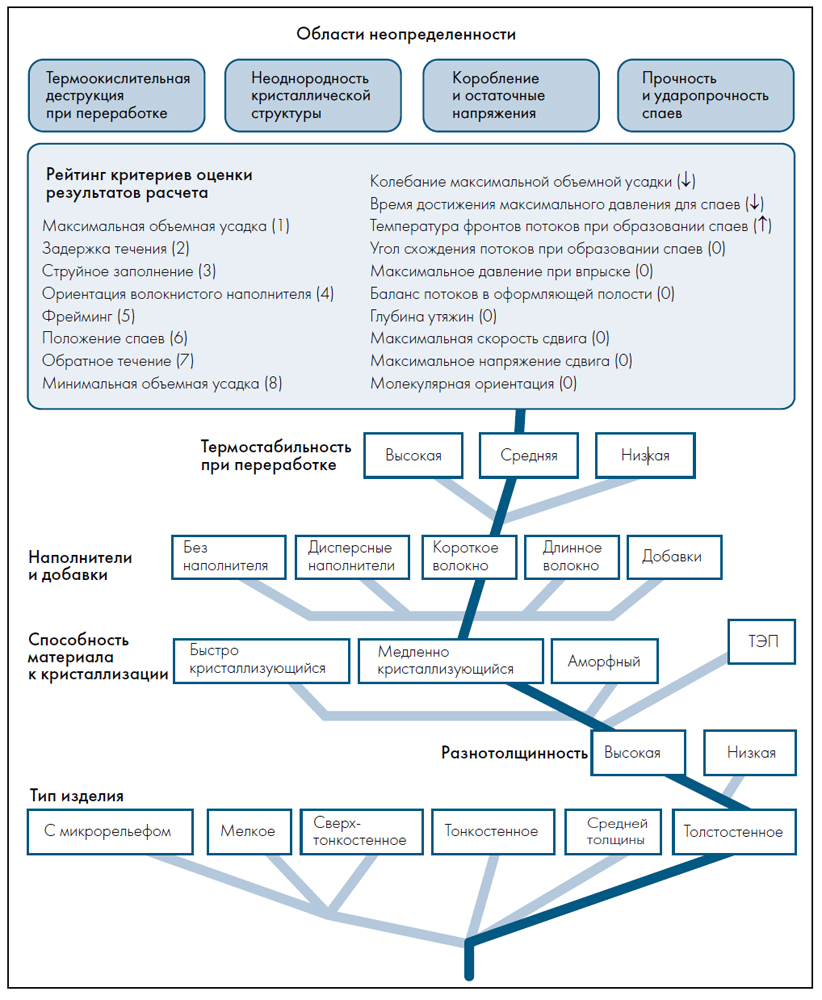

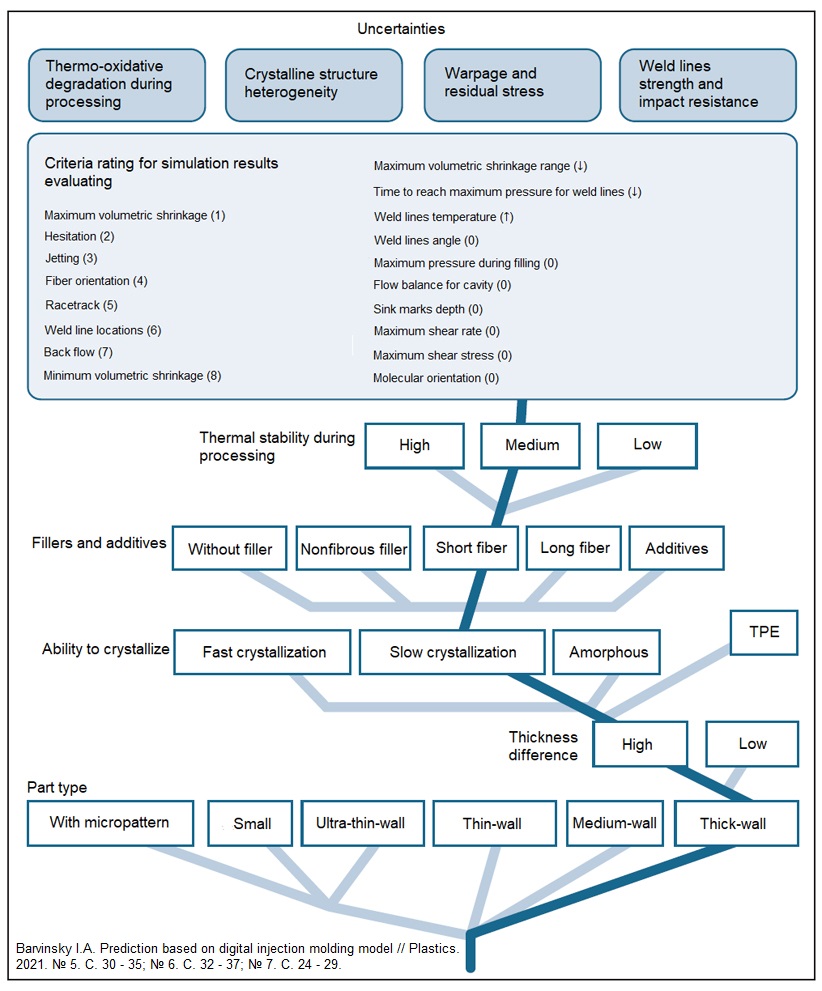

Дерево критериев

Поскольку значимость принципов конструирования и критических условий

существенно изменяется при изменении конструкции и материала изделия, удобно

представить их взаимосвязи в виде дерева. Такое дерево сложно построить для

общего случая из-за сильного влияния особенностей задачи на выбор

рассматриваемых признаков и причинно-следственные взаимосвязи между этими

признаками и критериями. |

|

| Рис. 3. Дерево критериев оценки результатов расчета для толстостенного изделия из ПФС, наполненного коротким стекловолокном, с высокими требованиями в отношении точности и ударопрочности. |

|

| Pic. 3. Criterion tree for simulation results evaluating for short glass filled PPS thick-wall injection molded part with high demands on precision and impact resistance |

|

Классификация ветвей первого, второго и последующих уровней может быть

выполнена на основе разных признаков. Для первого уровня выбран тип

конструкции изделия, так как он обычно оказывает большое влияние на выбор

критериев. Среди вариантов конструкции первого уровня (их число может быть

увеличено) выделены признаки, которые можно отнести к доминирующим. Так для

изделий с микрорельефом их качество в большой степени зависит от фазы

репликации - формирования на поверхности изделия отпечатка формообразующих

деталей при деформировании застывшего пристенного слоя термопласта под

действием давления расплава, которая не учитывается в современных

CAE-системах. Прогнозирование качества мелких изделий затруднено ввиду того,

что начальное струйное течение (и соответствующая область дефектности вблизи

впуска) охватывает относительно большую часть оформляющей полости.

Обычно не принято выделять литье толстостенных изделий в специальную

технологию, хотя оно имеет все признаки таковой.

При высокой толщине стенки незначительно влияние

высокоориентированных пристенных слоев и несбалансированности заполнения,

как было отмечено выше. В то же время расширяется область перестройки

течения расплава на входе в оформляющую полость большой толщины (начальное

струйное течение) и повышается опасность струйного заполнения более

удаленных от впуска участков. Длительный литьевой цикл при получении

толстостенных изделий является важнейшим препятствием к достижению их

высокого качества, если применяемый термопластичный материал имеет

недостаточно высокую термостабильность расплава, из-за доминирующего влияния

термоокислительной деструкции.

Для признака второго уровня в рассматриваемом примере выбрана

разнотолщинность ввиду ее влияния на заполнение, уплотнение и формирование

напряженно-деформированного состояния отливки. При высокой разнотолщинности

в процессе заполнения могут наблюдаться задержка течения в областях малой

толщины, фрейминг (образование "рамки") - ускоренное течение по периферийным

областям с запиранием воздуха фронтами потоков.

Из признаков, которые можно отнести к особенностям термопластичного

материала, на первое место (третий уровень) в данном случае поставлена

способность материала к кристаллизации. Разделение материалов, для которых

возможна кристаллизация в условиях литья под давлением, на

быстрокристаллизующиеся и медленнокристаллизующиеся объясняется

существенными различиями их технологического поведения.

Для медленно кристаллизующихся термопластов характерно большое влияние

скорости охлаждения на неравномерность слоевой структуры изделия и,

соответственно, на его точность и эксплуатационные свойства. Слишком высокая

скорость охлаждения, в частности, является причиной вторичной кристаллизации

- повышения степени кристалличности изделия после его изготовления (при

хранении и эксплуатации).

Большая толщина стенки, так же как и очень малая, способствуют повышению

структурной неоднородность из-за значительной разницы условий формирования

слоев отливки. При большой толщине стенки доминирующее влияние на

неоднородность структуры оказывает разница скоростей охлаждения слоев

отливки. Тогда как при очень малой толщине наибольшее влияние на

неоднородность структуры имеют локальный тепловой баланс, определяемый

конкурирующими процессами диссипативного тепловыделения и охлаждения, и

ориентационная кристаллизация - повышение степени кристалличности и

формирования особой надмолекулярной структуры под влиянием течения. Это одна

из причин, почему сверхмалая толщина отнесена к доминирующим признакам

конструкции первого уровня.

Как правило, для термопластичных эластомеров (ТЭП) необходимо рассматривать

особенности рецептуры каждой марки материала, как как даже в пределах одной

разновидности ТЭП, их технологические свойства могут очень сильно колебаться

от марки к марке.

Наполнители оказывают большое влияние на технологическое поведение

термопластичных материалов. Для материалов, содержащих короткое

стекловолокно, как в рассматриваемом примере, или другие виды жестких

волокнистых наполнителей, важнейшим фактором, определяющем качество литьевых

изделий, является ориентация частиц волокна, которая может не совпадать с

направлениями растекания расплава в оформляющей полости. Технологические

свойства термопластов значительно изменяются, если они содержат некоторые

виды добавок, например, антипирены, которые повышают стойкость материала к

горению, но снижают термостабильность при переработке.

Максимальная объемная усадка и ее колебание в изделии отнесены к «мягким»

критериям (на рис. 3 обозначены стрелками), для которых вместо предельных

значений задается направление улучшения при сравнении вариантов расчета:

«желательно уменьшить» (↓) или "желательно увеличить" (↑). Для колебания

максимальной объемной усадки в областях изделия и времени достижения

максимального давления для спаев после начала их формирования используется

«мягкий» критерий «желательно уменьшить», тогда как для температуры фронтов

потоков расплава при образовании спаев выбрано направление улучшения

«желательно увеличить». Применение «мягких» критериев объясняется

отсутствием или недоступностью как методов количественного прогнозирования

взаимосвязи рассчитанных параметров процесса с характеристиками качества

изделия (его внешнего вида или эксплуатационных свойств), так и

экспериментальных данных для рассматриваемых конструкции и материала.

Использование в таких случаях обычных «жестких» критериев («не больше чем»

или «не меньше, чем») без достаточных оснований существенно ограничивает

область решения и может сделать его экономически неэффективным.

Нулевой рейтинг присвоен тем принципам конструирования, критическим условиям

и результатам расчета, которые, по мнению автора (на основе имеющихся

литературных данных, теоретического обоснования и опыта предыдущих

проектов), в данном случае не являются значимыми. К таким результатам

расчета отнесена глубина утяжин, поскольку ее расчет предполагает сохранение

монолитности отливки при недоуплотнении, что не характерно для

стеклонаполненных материалов.

Предложенный рейтинг не исключает других вариантов определения приоритетов

при оценке процесса литья. В данном примере к областям неопределенности

отнесены влияние термоокислительной деструкции при переработке,

неоднородностей кристаллической структуры, коробление и остаточные

напряжения, а также прочность спаев. Большая толщина стенки создает высокий

момент инерции, который в сочетании с высоким модулем упругости материала

обеспечивает высокую жесткость изделия и соответственно малое коробление.

Из-за проблем уплотнения толстостенного изделия неравномерная усадка в

направлении толщины и деформации поверхностных слоев могут приводить к

появлению волнистой поверхности, что также является разновидностью

коробления. Однако последнее невозможно оценить количественно в

CAE-системах, поскольку в них, в частности, не учитывается неравномерное

распределение модулей упругости по слоям отливки.

Современные рецептуры стабилизации ПФС обеспечивают относительно высокую

термоокислительную стабильность расплава литьевых композиций [7]. Однако

длительное время пребывания расплава в материальном цилиндре из-за высокой

толщины изделия повышает потенциальную опасность термоокислительной

деструкции, которую сложно учесть для конкретной конструкции до изготовления

литьевой формы. Проблема остаточных напряжений выделена особо из-за

отсутствия количественных данных о модулях упругости и сдвига для

толстостенных изделий, полученных из рассматриваемого материала, а также

предполагаемого негативного влияния на ударопрочность изделия неоднородной

макропористой структуры и пустот.

Поиск решения

Одним из преимуществ инженерных расчетов является возможность виртуального

рассмотрения вариантов конструкции и технологии при использовании разных

материалов и литьевого оборудования. Однако для сложных конструкций простой

перебор вариантов может привести к тому, что в результате приложенных усилий

и многочасовых или многодневных расчетов (в зависимости от количества

элементов сетки и расчетного метода) все варианты окажутся непригодными, и

придется все начинать с начала.

Если допускается изменение термопластичного материала и значительная

модификация конструкции практически любая задача имеет много решений. Обычно

это возможно только на начальных этапах конструирования изделия и литьевой

формы. Поле решений резко сужается, когда существенные изменения конструкции

невозможны или связаны с дополнительными затратами. Таким образом, в рассмотренной выше методологии применения CAE-систем подчеркивается особая роль пользователя, который должен уметь не только правильно поставить задачу расчетов и выбрать оптимальные инструменты ее решения (из доступных), но и определить критерии оценки результатов. При этом более эффективное решение может быть получено с использованием менее сложных моделей процесса и материала. Это требует хорошей подготовки пользователя и ориентирования в соответствующих областях знаний, в том числе касающихся литьевой технологии, оборудования, материаловедения и инструментального производства, а также практического опыта решения инженерных задач. |

| |

|

Литература

1. Kennedy P., Zheng R. Flow analysis of injection molds. 2nd edition.

Hanser, 2013. - 378 p.

2. Computer modeling for injection molding: Simulation, optimization, and

control / Ed. by H. Zhou. John Wiley & Sons, 2013. - 397 p.

3. Wang M.-L., Chang R.-Y., Hsu C.-H. Molding simulation: Theory and

practice. Hanser Publishers, Hanser Publications, 2018. - 513 p.

4. Барвинский И.А., Барвинская И.Е., Дувидзон В.Г.

Дефекты деталей из термопластов при

литье под давлением: «Следы течения».

V

Международный

инструментальный

саммит.

Москва. 3

июня 2010.

Препринт. - 7

с.

5. Sombatsompop N., Chaiwattanpipat W. Temperature distributions of molten

polypropylene during injection molding // Adv. Polymer Tech. 2000. V. 19, №

2. P. 79 – 86.

6. Johnston S., Kazmer D., Fan Z., Gao R. Causes of melt temperature

variations observed in the nozzle during injection molding // 65th SPE ANTEC

Tech. Papers. 2007. -

P.

1077 - 1081.

7. Барвинский И., Барвинская И.

Компьютерный анализ литья: Подходы и модели // Пластикс.

2009. № 3. -

С.

50 - 54; № 4. -

С. 63 - 66.

8. Hopmann C., Schmitz M. Plastics Industry 4.0: Potentials and applications

in plastics technology. Hanser Publishers, Hanser Publications, 2021. - 270

p.

9. Szabo B., Babuska I. Introduction to finite element analysis:

Formulation, verification and validation. Wiley,

2011. - 372

p.

10. Калинчев Э.Л., Калинчева Е.И., Саковцева М.Б. Оборудование для литья

пластмасс под давлением: Расчет и конструирование. - М.: Машиностроение,

1985. - 256 с.

11. Барвинский И.А., Барвинская И.Е.

Проблемы литья под

давлением изделий из полимерных материалов: уплотнение // Полимерные

материалы. 2014. № 3. - С. 3 - 13.

12. Малкин А.Я., Исаев А.И. Реология: Концепции, методы, приложения. – СПб:

Профессия, 2007. - 558 с.

13. Барвинский И.А., Дувидзон, В.Г., Гончаренко В. А.

Глоссарий дефектов, проблем и

нежелательных явлений при литье термопластов под давлением (на двух языках)

// Полимерные материалы.

2020. № 7. -

С. 47 - 58.

14. Austin C.A. Moldflow design principles. - Melbourne: Moldflow Pty. Ltd.,

1991. - 54 p.

15. Moldflow design guide: A resource for plastics engineers / Ed. by. J.

Shoemaker.

Hanser,

2006. - 326

p.

16. Барвинский И., Барвинская И.Е.

Основы компьютерного анализа

литья термопластов: балансировка литниковой системы // CADmaster. 2014.

№ 2. - С. 62 - 67.

17. Барвинский И.А., Барвинская И.Е.

Проблемы литья под

давлением изделий из ПМ: спаи // Полимерные материалы.

2009. № 7. -

С. 25 - 33.

18. Fathi S., Behravesh A.H. Visualization of the flow history contours at

the cross-section of a weld-line in an injected molded part // J. Appl.

Polym. Sci. 2008. V. 109. - P. 412 - 417.

19. Astor K.G., Cleveland S.R. Ultra high shear rate and their effects on

the physical and melt properties of injection molded parts // 61st SPE ANTEC

Tech. Papers.

2003. -

P.

3378 - 3382.

20. Битт В.В., Борисова О.В., Кудрявцева М.В., Калугина Е.В., Саморядов А.В.

Термостабильность, стабилизация, технологические примеси

полифениленсульфидов // Полимерные трубы. 2018. № 4. - С. 54 - 58. |

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2022

Перепечатка

публикаций сайта допускается только с |

|||