| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Влияние места впуска на коробление |

Следующая

публикация: Локализация Moldex3D |

|

Программные продукты

Moldex3D

(версия 15) для инженерных расчетов процессов переработки полимерных

материалов |

|

Барвинский И.А. (АО «СиСофт») Опубликовано: 19.01.2018. |

|

Содержание: Moldex3D eDesign Литература

|

|

Программные продукты

Moldex3D

R15 [1-4]

применяются для инженерных расчетов литья под давлением, а также

других методов переработки полимерных материалов (термопластов,

реактопластов и резин) с использование метода конечных объемов.

Эти продукты позволяют решать на основе 3D-подхода различные практические задачи, такие как

проверка на технологичность конструкции деталей, расчет литьевых форм,

прогнозирование дефектов и поведения полученных деталей при

эксплуатации, выбор оптимальных конструкторско-технологических решений

при проектировании новых деталей и литьевых форм, а также анализ причин

брака, выявленного после изготовления формы в тех случаях, когда

предварительные расчеты не проводились.

Moldex3D eDesign

используется для 3D-моделирования

литья под давлением термопластов, реактопластов и резин по методу

eDesign с автоматическим построением 3D-сетки заданного уровня.

Базовый комплект

Moldex3D

eDesign

Комплект

Moldex3D

eDesign

включает модули

Designer,

Project,

Flow,

Pack,

Warp,

Cool,

Transient

Cool,

MCM

и 4xPP

(модуль

PP

рассмотрен ниже в разделе «Параллельные вычисления»).

Designer

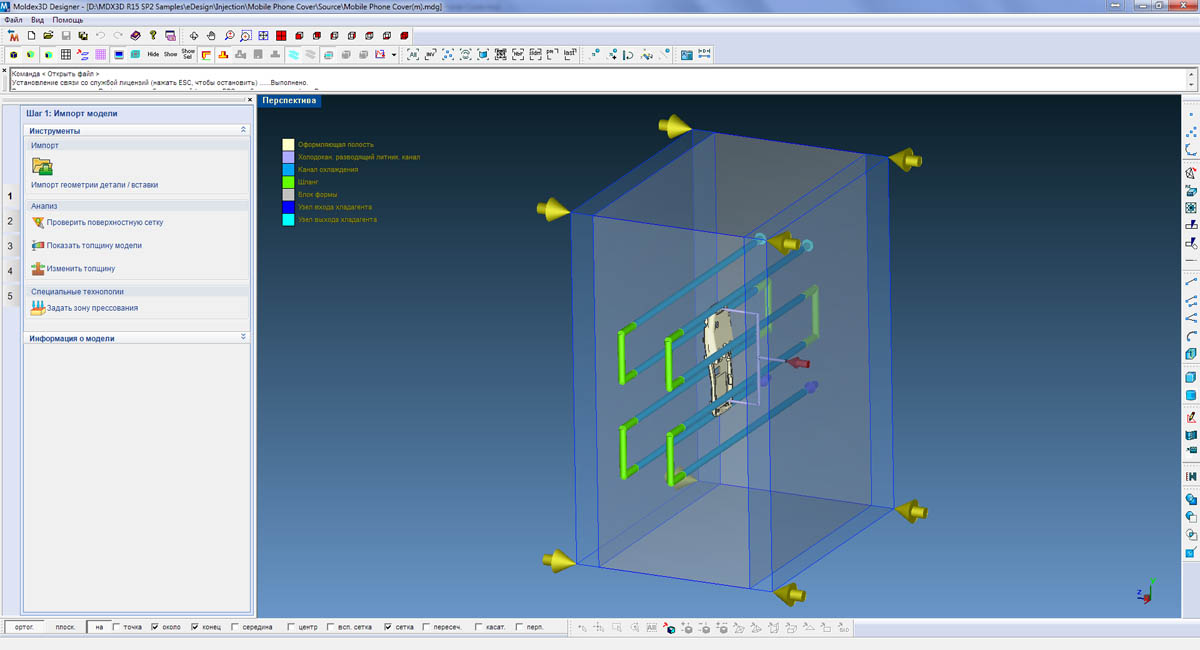

Модуль Designer предназначен для подготовки 3D-сетки, используемой при расчете по методу

eDesign. Модель

литьевой детали может быть импортирована в

Designer

в форматах STEP, STL или IGES (о других форматах см. ниже). Для расчетов

процесса литья под давлением с металлической арматурой, а также

двухкомпонентного литья (требуется модуль

MCM)

применяются модели вставок детали. |

|

| Рис. 1. Рабочее окно модуля Designer |

|

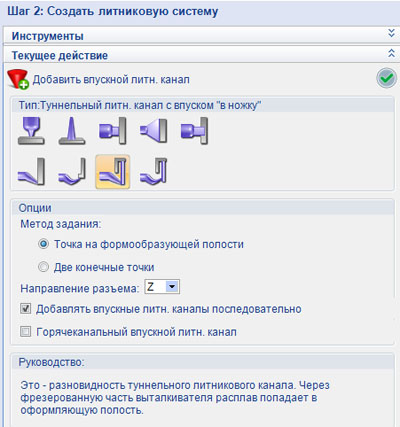

| Рис. 2. Мастер впускных литниковых каналов |

|

| Рис. 3. Мастер впускных литниковых каналов. Создание модели туннельного канала с впуском через вырез в толкателе (впуск «в ножку») |

|

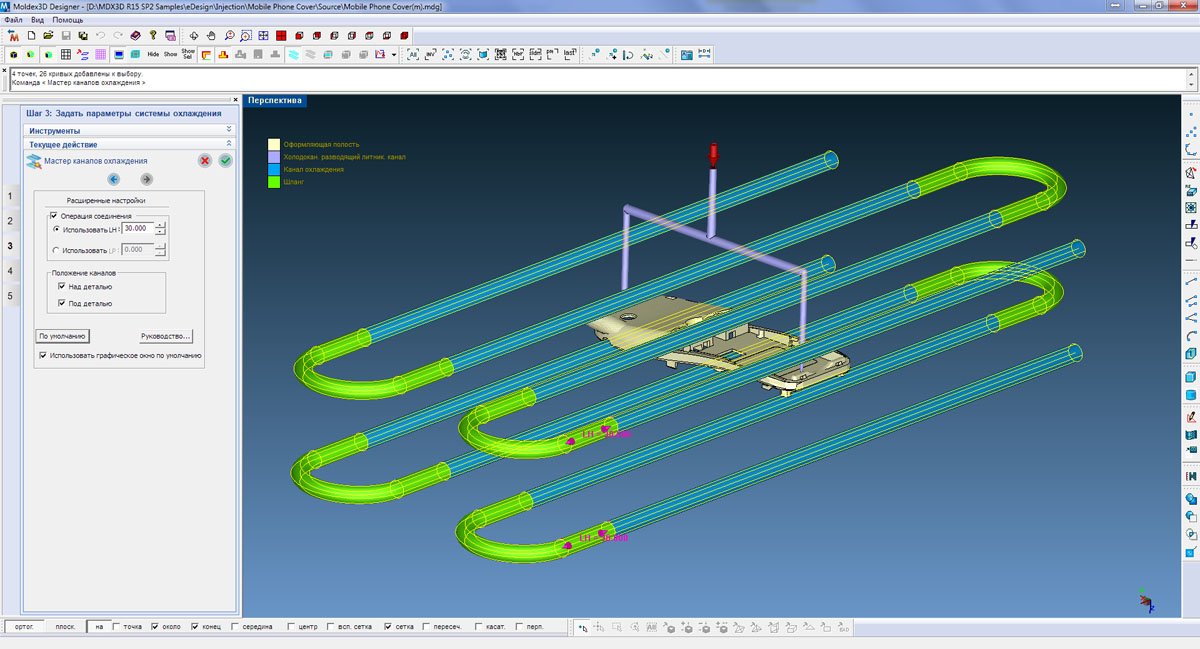

| Рис. 4. Мастер каналов охлаждения. Создание модели охлаждающих контуров |

|

Project

Пре-/постпроцессор

Project

применяется для задания условий расчета, работы с базой данных по

материалам и литьевым машинам, управления расчетами, вывода текстовых и

графических результатов, автоматической подготовки отчетов и других

задач, решаемых при проведении расчета. |

|

| Рис. 5. Рабочее окно модуля Project |

|

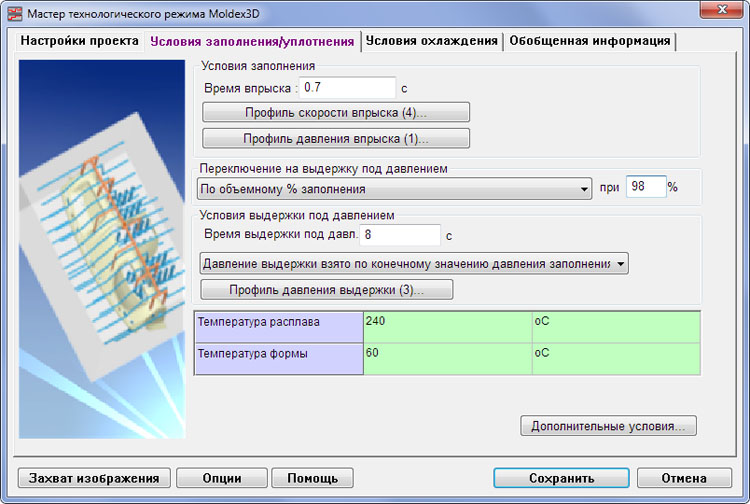

| Рис. 6. Мастер технологического режима |

|

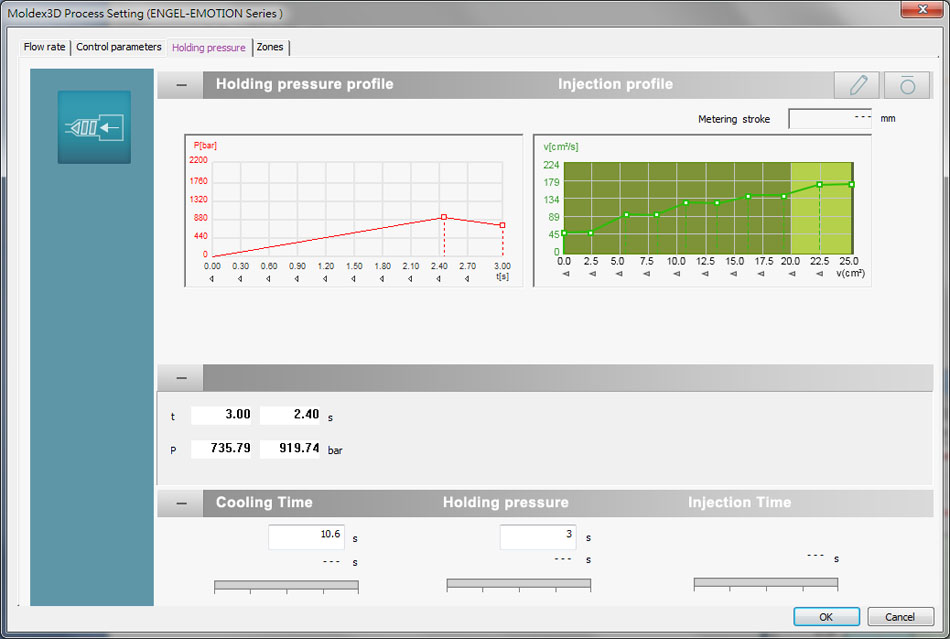

| Рис. 7. Задание условий расчета с помощью виртуального контроллера e-motion литьевой машины ENGEL |

|

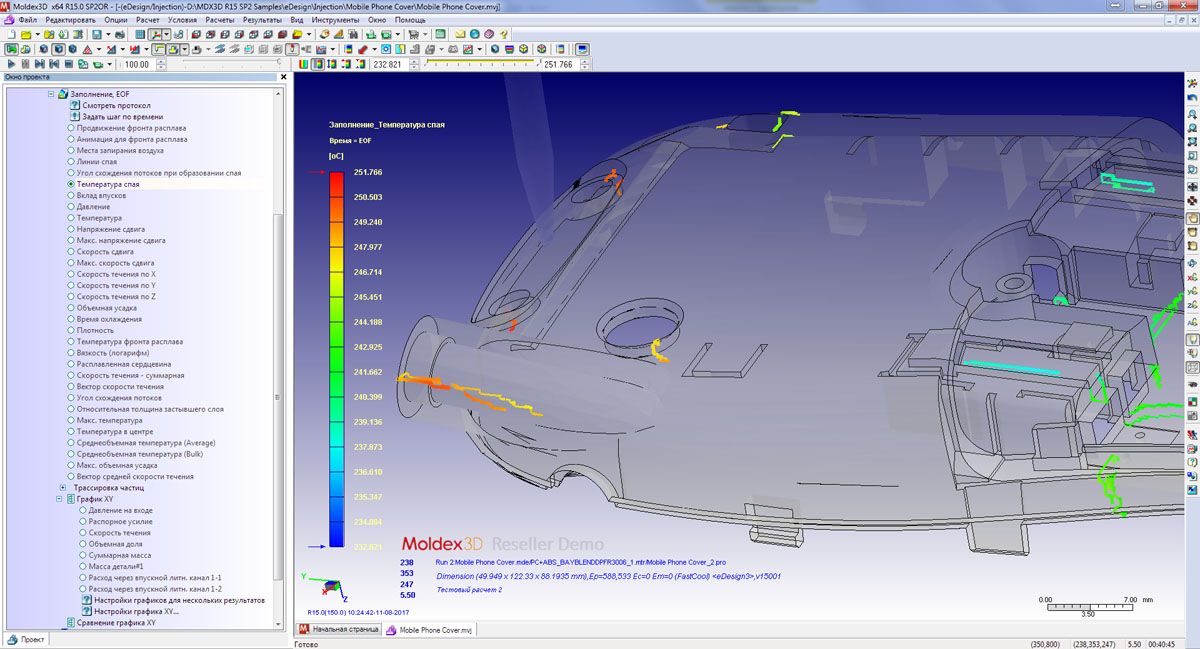

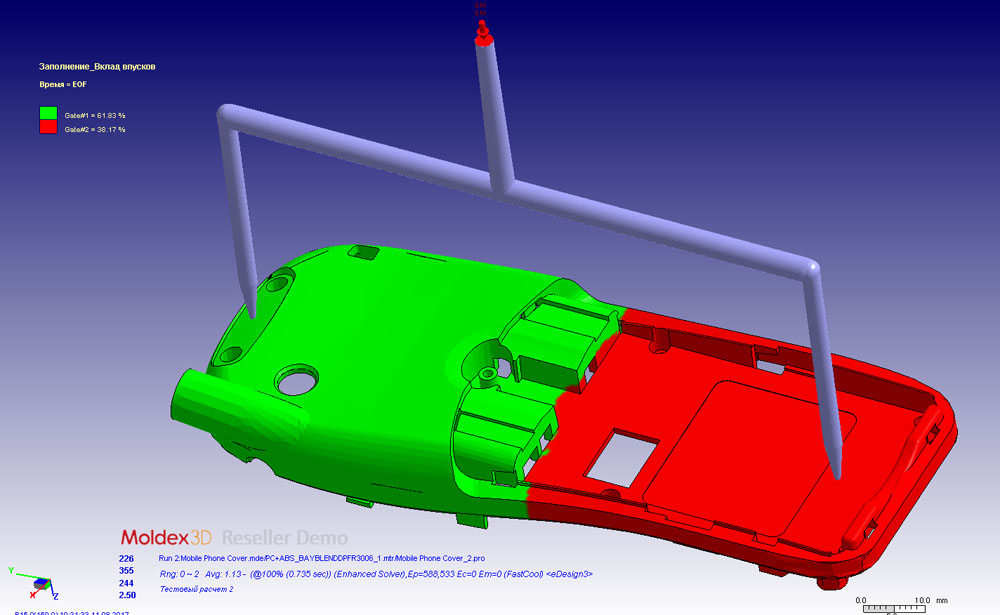

Flow

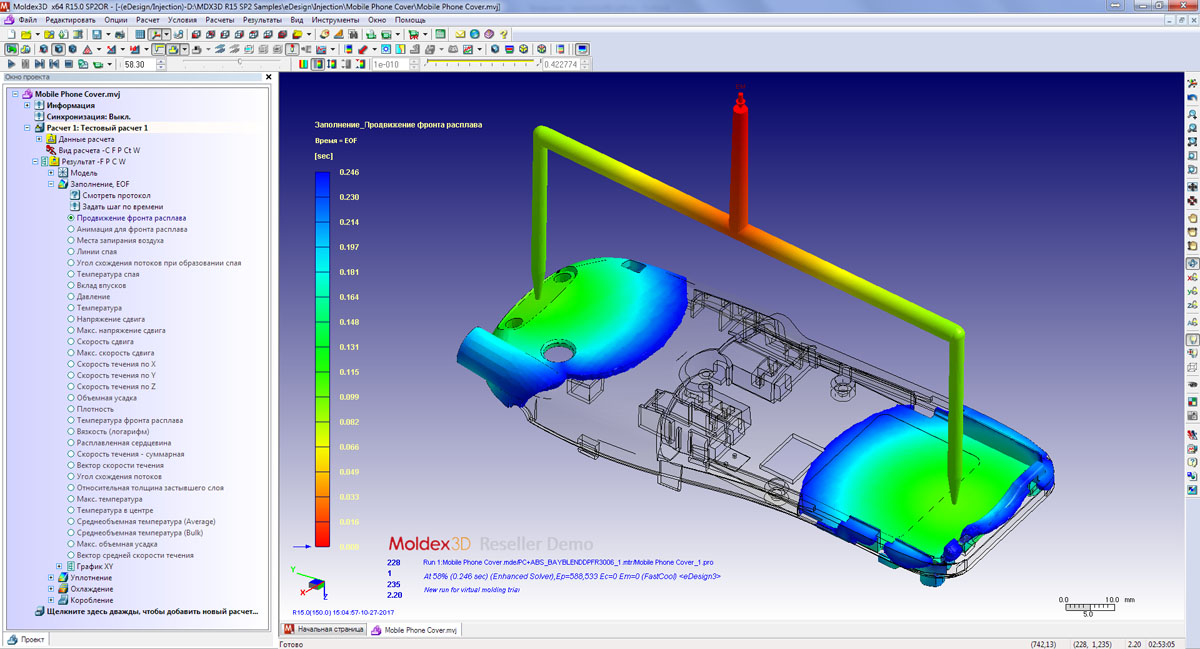

Модуль

Flow позволяет выполнить 3D-расчет

заполнения литьевой формы расплавом термопластичного материала и

спрогнозировать недолив, облой и другие дефекты, формирующиеся на этой

стадии процесса литья под давлением. Используется модель течения

сжимаемого расплава в нестационарных (при изменении температуры расплава

во времени в процессе заполнения формы) неизотермических условиях (с

учетом влияния охлаждения через стенки оформляющей полости и

диссипативного тепловыделения в расплаве). |

|

|

|

| Рис. 8. Результаты расчета для стадии заполнения. Температура фронтов расплава при образовании спаев |

|

| Рис. 9. Результаты расчета для стадии заполнения. Вклад впусков |

|

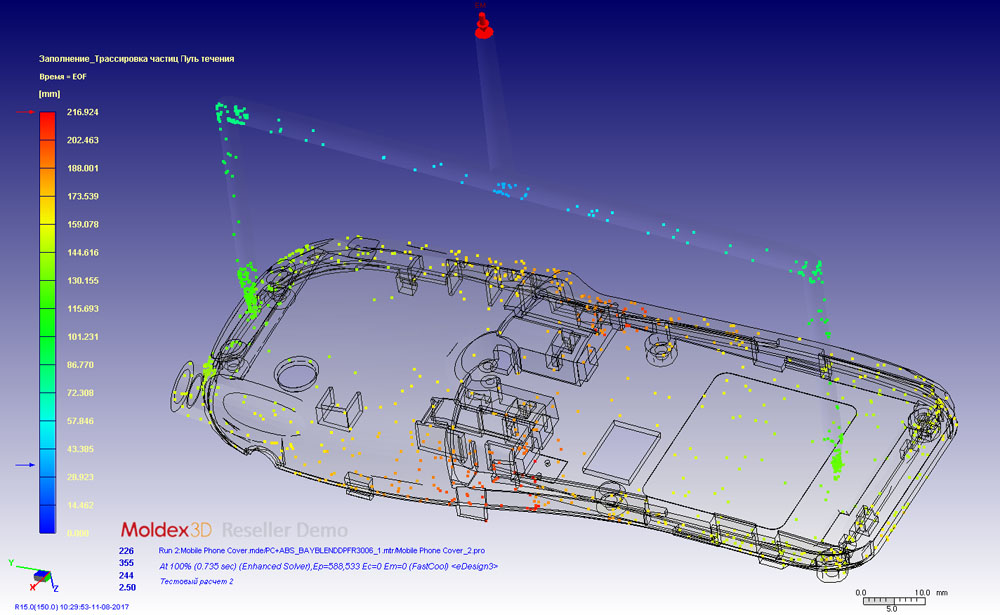

| Рисунок 10. Результаты расчета для стадии заполнения. Путь течения (режим трассировки частиц) |

|

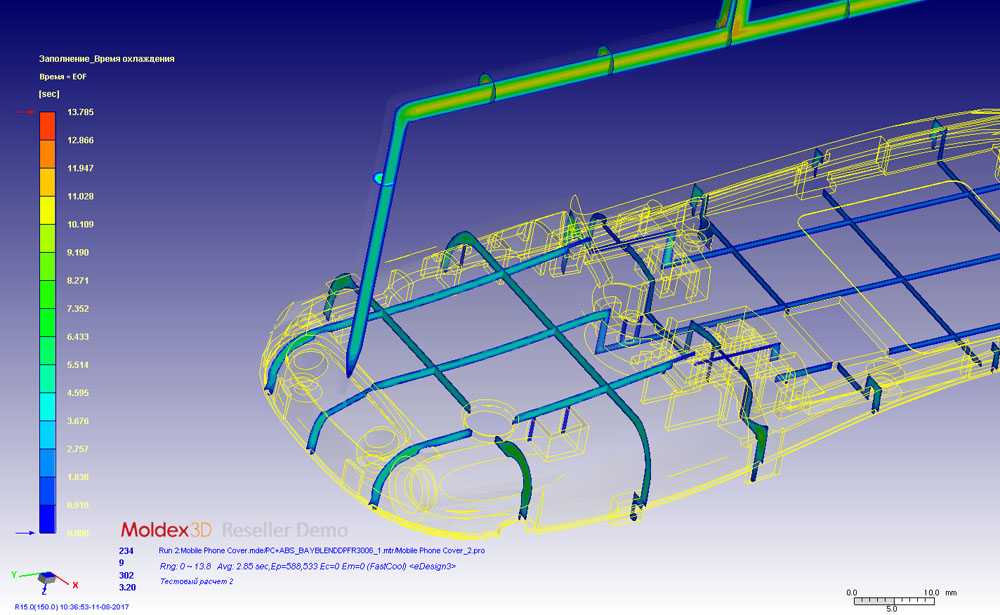

| Рисунок 11. Результаты расчета для стадии заполнения. Время охлаждения детали и холодноканальной литниковой системы (представлено на сечениях в 2-х плоскостях) |

|

Pack

Модуль

Pack позволяет выполнить 3D-моделирование

стадий уплотнения (выдержки под давлением) и охлаждения отливки в форме

(выдержки на охлаждение) без учета влияния неравномерности

нагрева-охлаждения литьевой формы (влияние неравномерности

нагрева-охлаждения можно учесть с помощью модулей

Cool,

Transient

Cool

или 3D Coolant CFD).

Расчет уплотнения осуществляется для ступенчатого или линейного профиля

давления выдержки (задается в Мастере технологического режима с учетом

конструкции литниковой системы и литьевой детали, характеристик и

особенностей литьевой машины).

При «каскадном» литье в модуле

Pack

предусмотрен технологический процесс с дополнительным открытием

запирающихся сопел при подпитке, что обеспечивает более равномерное

уплотнение отливки.

Для моделирования охлаждения отливки в форме необходимо либо задать

время выдержки на охлаждение (встроенный калькулятор позволяет

предварительно оценить время, необходимое для охлаждения), либо выбрать

условиях расчета опцию автоматического определения требуемого времени

выдержки на охлаждение.

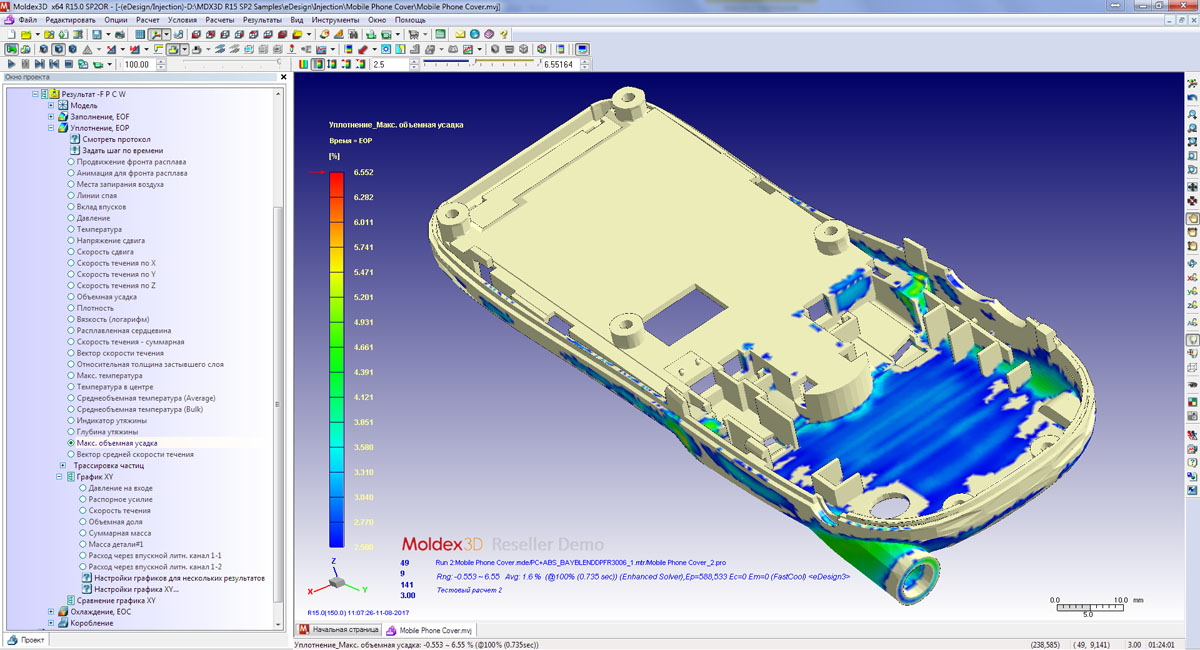

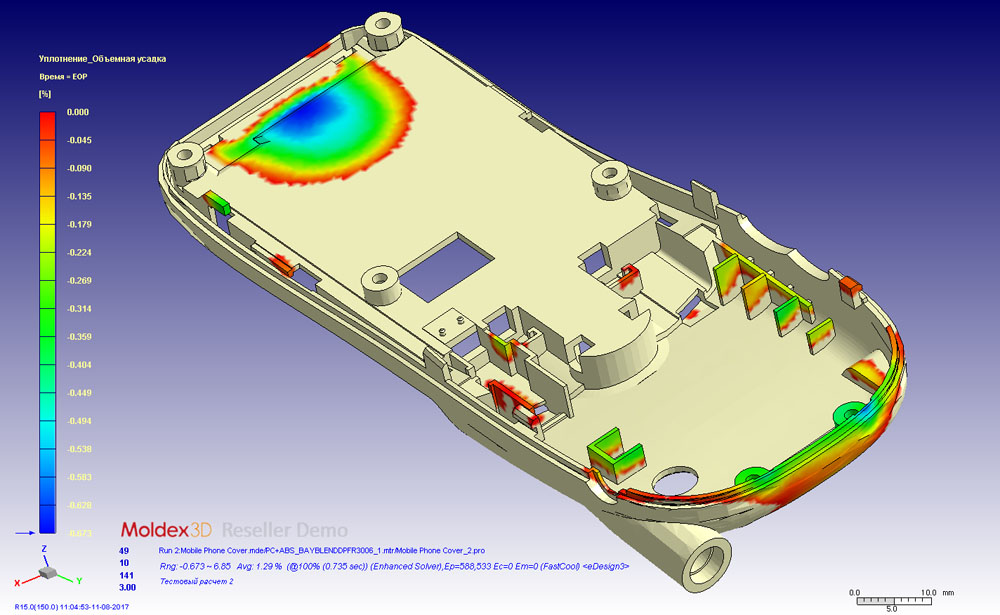

Графические результаты расчета уплотнения включают:

- Распределение объемной усадки;

- Распределение максимальной (в направлении толщины) объемной усадки;

- Распределение глубины утяжин;

- Распределение плотности;

- Изменение распорного усилия во времени;

- Изменение веса детали во времени;

- Изменение веса деталей с литником во времени и др. |

|

| Рис. 12. Результаты расчета для стадии уплотнения. Максимальная объемная усадка (области недоуплотнения) |

|

| Рис. 13. Результаты расчета для стадии уплотнения. Объемная усадка (области переуплотнения) |

|

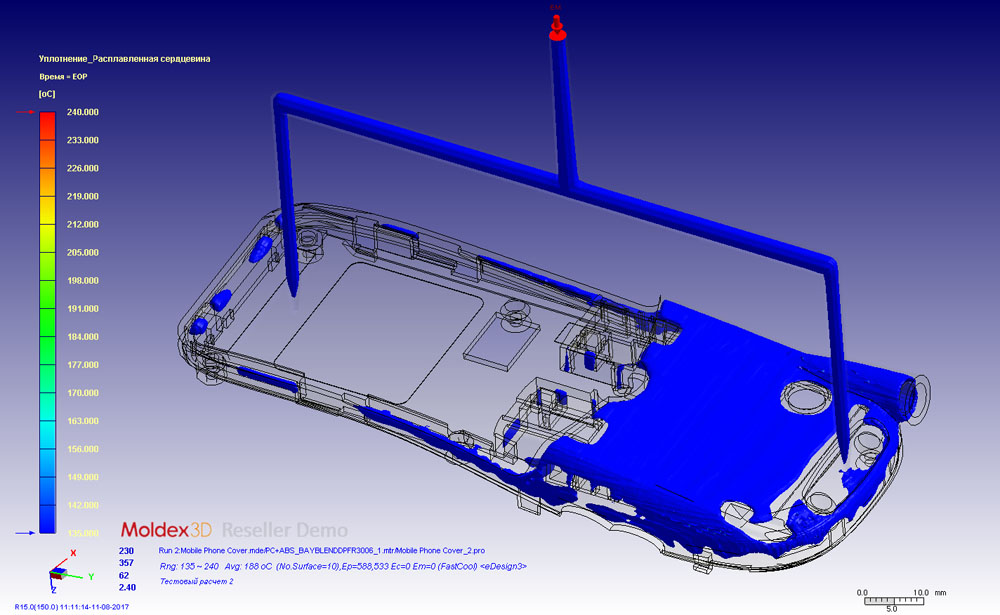

| Рис.14. Результаты расчета для стадии уплотнения. Расплавленная сердцевина при окончании выдержки под давлением |

|

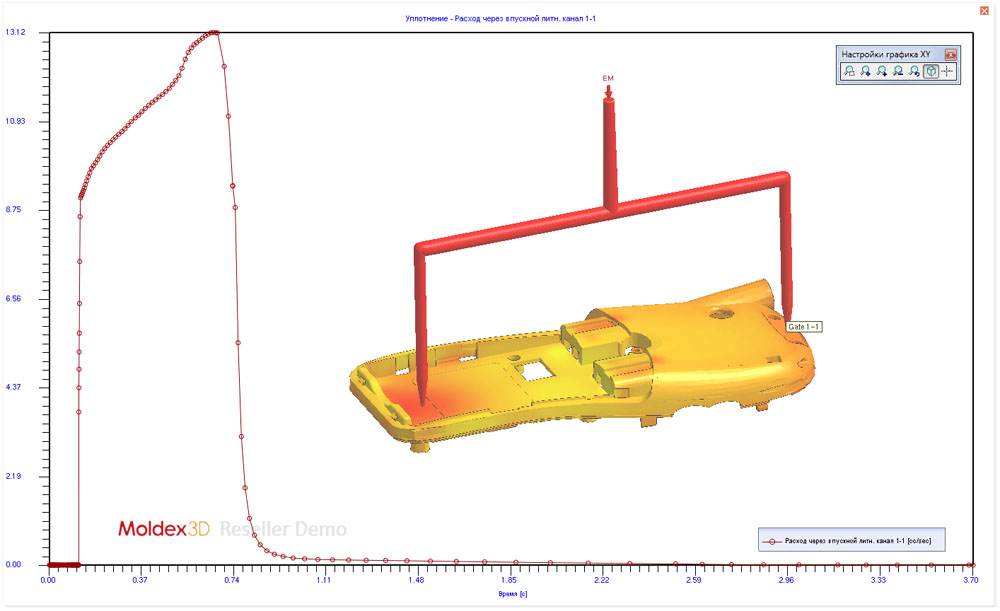

| Рис. 15. Результаты расчета для стадии уплотнения. Расход расплава во впускном литниковом канале |

|

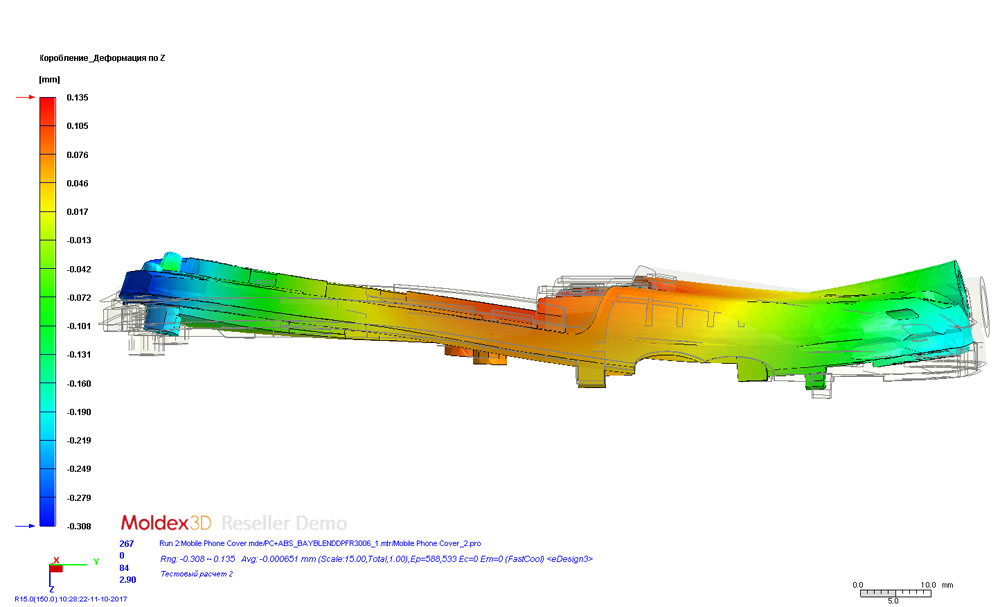

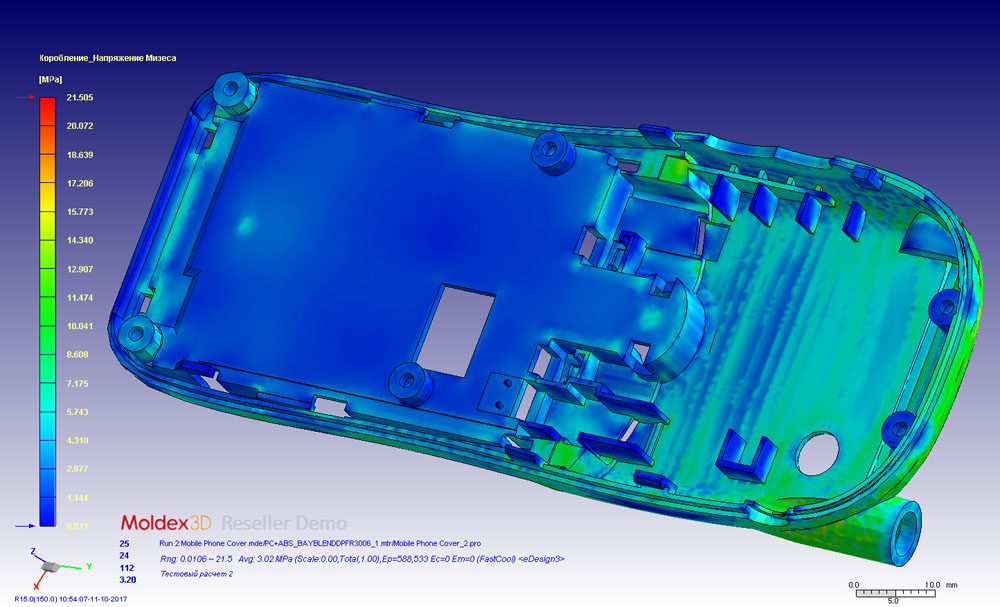

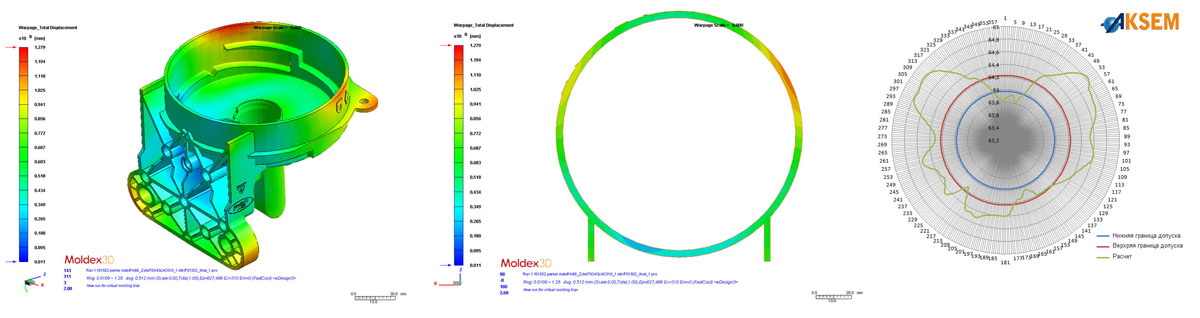

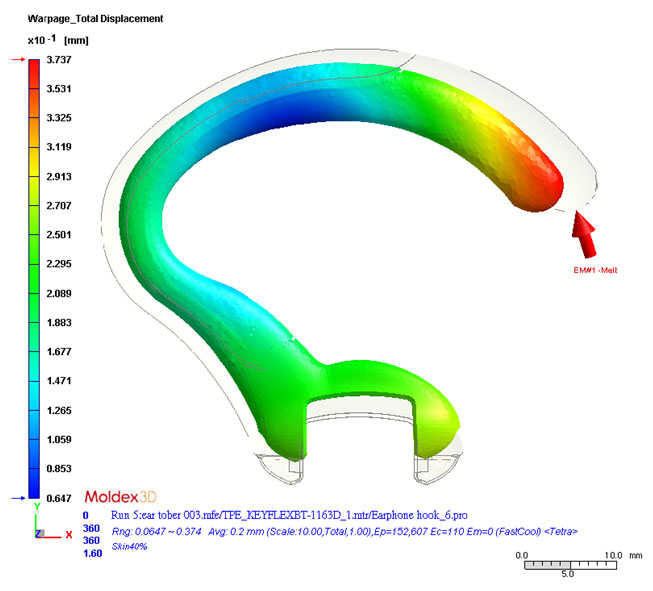

Warp

В модуле

Warp выполняется 3D-расчет

технологической усадки, коробления и остаточных напряжений в литьевых

деталях после их извлечения из литьевой формы.

При моделировании напряженно-деформированного состояния литьевой детали

учитываются термические и ориентационные напряжения, деформации

(технологическая усадка и коробление), а процессы релаксации напряжений,

которые происходят в отливке, пока она находится в закрытой форме, а

также эластическое восстановление после извлечения отливки из формы.

Расчет может выполняться с учетом влияния изменения механических

характеристик слоев литьевой детали при охлаждении отливки в форме, что

повышает точность прогнозирования технологической усадки, коробления и

остаточных напряжений.

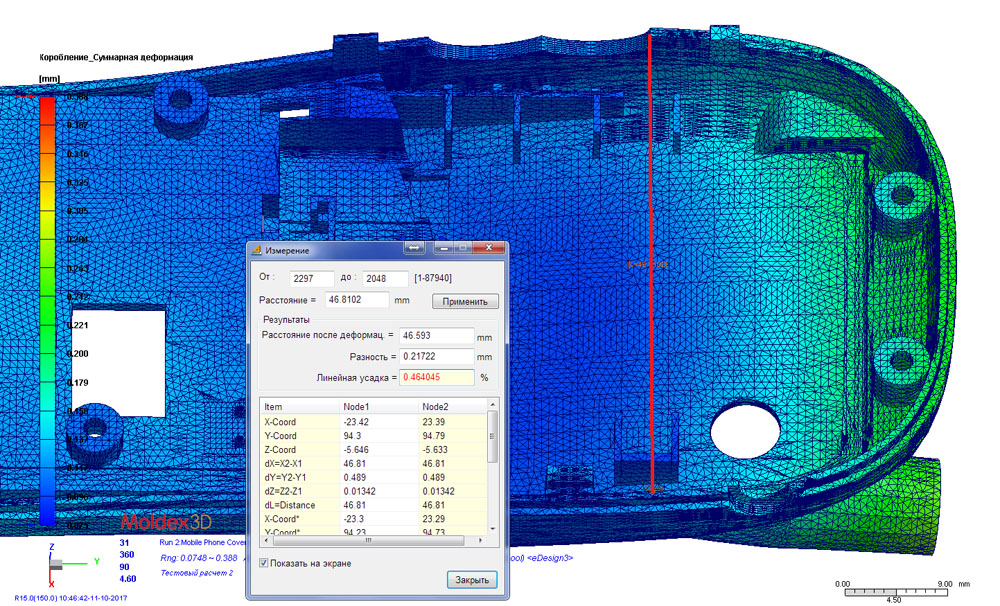

Результаты расчета для отливки после ее извлечения из литьевой формы

включают:

- Значения технологической усадки для выбранных размеров;

- Распределение деформаций отливки (суммарных перемещений для

поверхности, вызванные технологической усадкой и короблением, а также

перемещений в направлении координатных осей);

- Распределение термических остаточных напряжений (интенсивность по

Мизесу, главные напряжения и напряжения сдвига);

- Распределение ориентационных остаточных напряжений (интенсивность по

Мизесу, главные напряжения, максимальные главные напряжения, напряжения

сдвига);

- Распределение времени релаксации для ориентационных остаточных

напряжений;

- Неплоскостность (отклонение от заданной базовой плоскости);

- Зависимости остаточных напряжений и прочих характеристик от координаты

в направлении толщины.

Для выявления характера коробления можно получить диаграммы расчета

деформаций с заданным коэффициентом масштабирования, с учетом изотропной

или анизотропной технологической усадки, в том числе с использованием

анимации.

Для оценки отклонений формы детали, например, с требованиями к

радиальному биению, выбранный контур для заданного поперечного или

другого сечения детали можно экспортировать в программу

MS

Excel.

Экспорт деформированной геометрии детали в формате

STL

позволяет использовать результаты расчета коробления в «компенсационной»

методике, когда формообразующие детали литьевой формы изготавливают с

заданным отклонением формы оформляющей полости, чтобы при известном

короблении получить деталь с требуемой геометрией.

В анализе причин коробления можно оценить вклад составляющих коробления,

вызванных неравномерным уплотнением, неравномерным охлаждением и

неравномерной макромолекулярной ориентацией.

Для кристаллизующихся термопластов можно учесть влияние кристаллизации

(в том числе ориентационной) на напряженно-деформированное состояние

отливки, включая технологическую усадку, коробление и остаточные

напряжения. Расчет кинетики кристаллизации полимера проводится на основе

модифицированной модели Накамуры. |

|

|

|

|

Рис. 17. Результат расчета технологической усадки

для выбранной пары узлов |

|

|

Рис. 18. Результат расчета остаточных напряжений.

Интенсивность термических остаточных напряжений по Мизесу |

|

|

Рис. 19. Результат расчета деформаций для детали

(слева), для фрагмента детали в центре) и контур для сечения,

экспортированный в программу

MS

Excel в равнении с границами допуска (справа) |

|

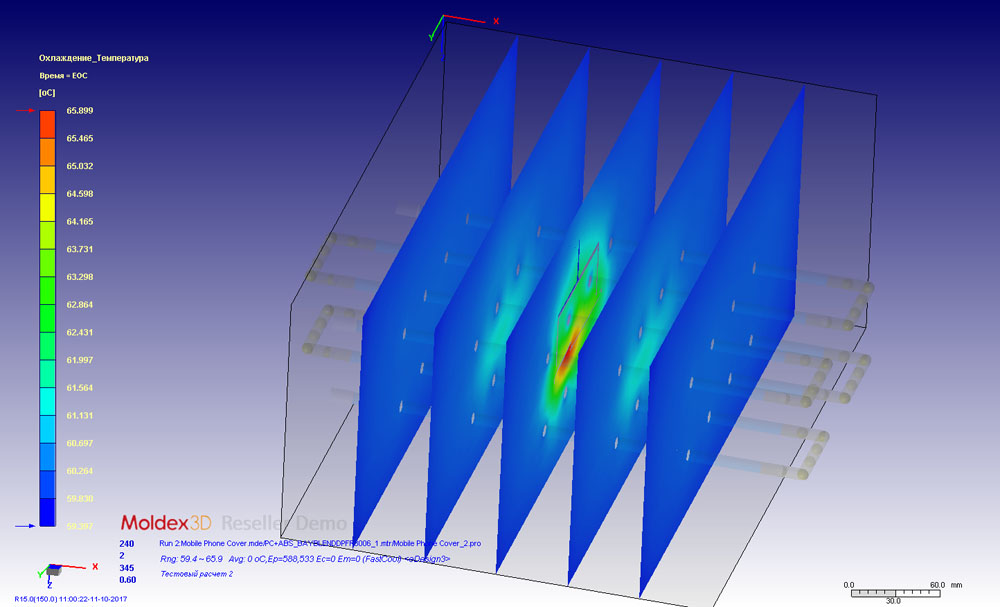

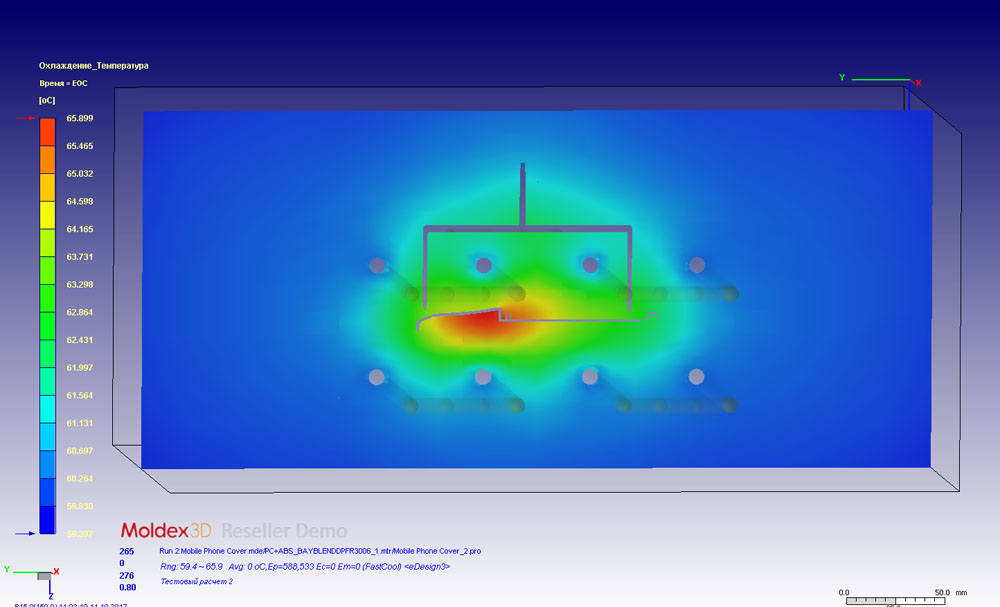

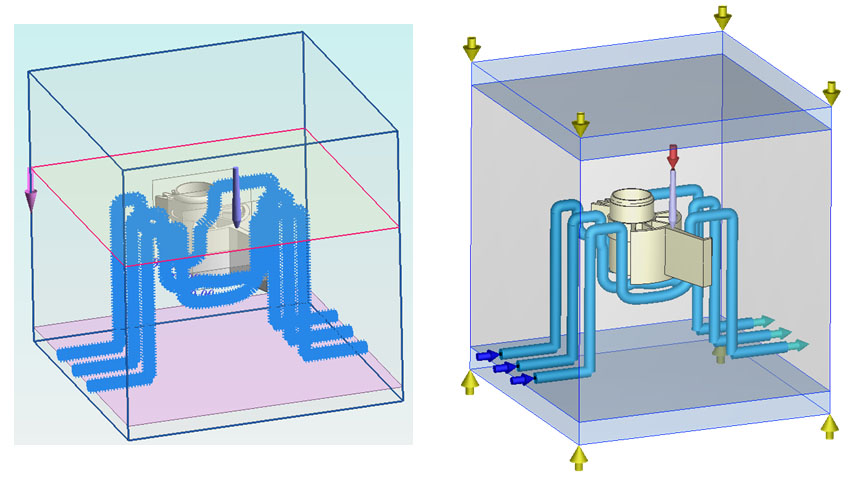

Cool

Модуль

Cool

используется для стационарного теплового 3D-расчета литьевой формы с заданной

конструкцией системы нагрева-охлаждения, при котором процесс

теплопереноса моделируется для средних значений температуры точек формы

в литьевом цикле.

Подготовка модели

литьевой формы для теплового расчета осуществляется в модуле

Designer для

блока формы заданного размера с учетом всех элементов конструкции формы,

влияющих на теплоперенос.

Технологический режим

охлаждения, задаваемый с помощью Мастера технологического режима,

включает условия для контуров охлаждения (температуру и расход

хладагента), метод параметры регулирования температуры нагревателей, а

также время нахождения литьевой формы в раскрытом состоянии. Расчет

может выполняться для заданного времени выдержки на охлаждение или с

автоматическим определением продолжительности стадии выдержки на

охлаждение.

Модуль

Cool

позволяет получить три вида графических результатов расчета: для

литьевой формы, для контуров охлаждения и для отливки.

Для литьевой формы

можно получить распределения температуры на модели блока формы и вставок

формы для заданного сечения.

Результаты для

контуров охлаждения включают:

- Эффективность

охлаждения;

- Распределение

температуры хладагента с учетом его разогрева при течении в охлаждающих

контурах;

- Распределение числа

Рейнольдса с учетом влияния повышения температуры хладагента в контурах

на динамическую вязкость хладагента (при заданном расходе);

- Распределение

давления хладагента в охлаждающих контурах (при заданном расходе).

Среди результатов для

отливки:

- Время, необходимое

для охлаждения отливки;

- Распределение

расплавленной сердцевины, при ее наличии;

- Распределение

относительной толщины застывших пристенных слоев полимерного материала;

- Распределение

температуры отливки перед ее выталкиванием;

- Распределение

максимальной (в направлении толщины) температуры отливки перед ее

выталкиванием;

- Распределение

среднеобъемной температуры отливки перед ее выталкиванием;

- Распределение

разницы температур оформляющей полости со стороны пуансона и матрицы.

Расчет в модуле

Cool

позволяет учесть влияние конструкции детали и литьевой формы, а также

технологического режима нагрева-охлаждения формы на процесс литья,

выявить и устранить причины неэффективного или неравномерного охлаждения

детали, оптимизировать технологический режим нагрева-охлаждения литьевой

формы для получения качественных деталей и сокращения литьевого цикла.

Одной из задач расчета, решаемых с помощью модуля

Cool, является определение требований к

характеристикам термостата литьевой формы. |

|

|

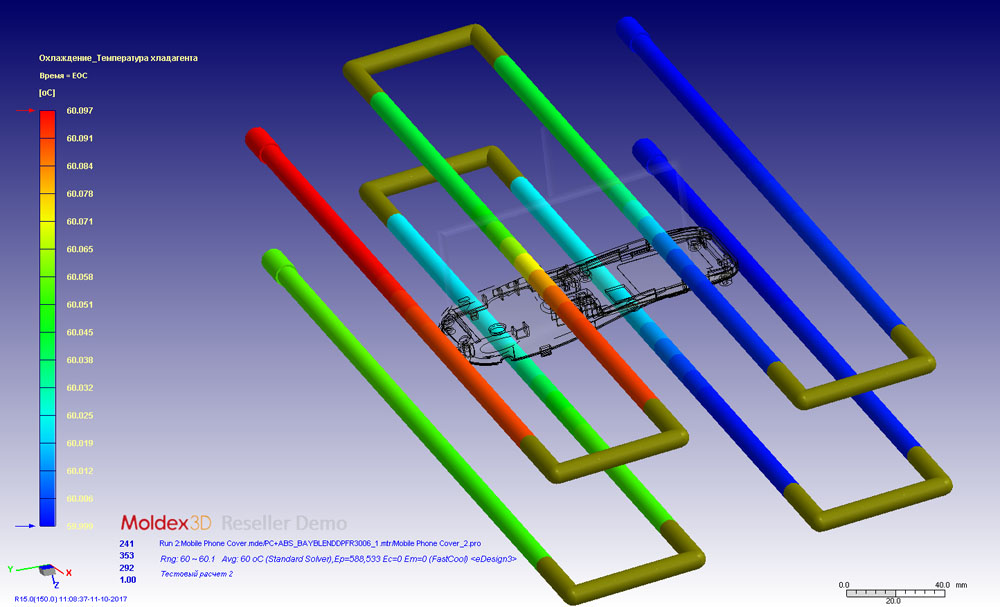

Рис. 20.

Результаты расчета нагрева-охлаждения литьевой формы для блока формы.

Температура блока формы для нескольких сечений |

|

|

Рис. 21. Результаты расчета нагрева-охлаждения

литьевой формы для блока формы. Температура блока формы для сечения |

|

|

Рис. 22. Результаты расчета нагрева-охлаждения

литьевой формы для контуров охлаждения. Температура хладагента в

охлаждающих каналах |

|

|

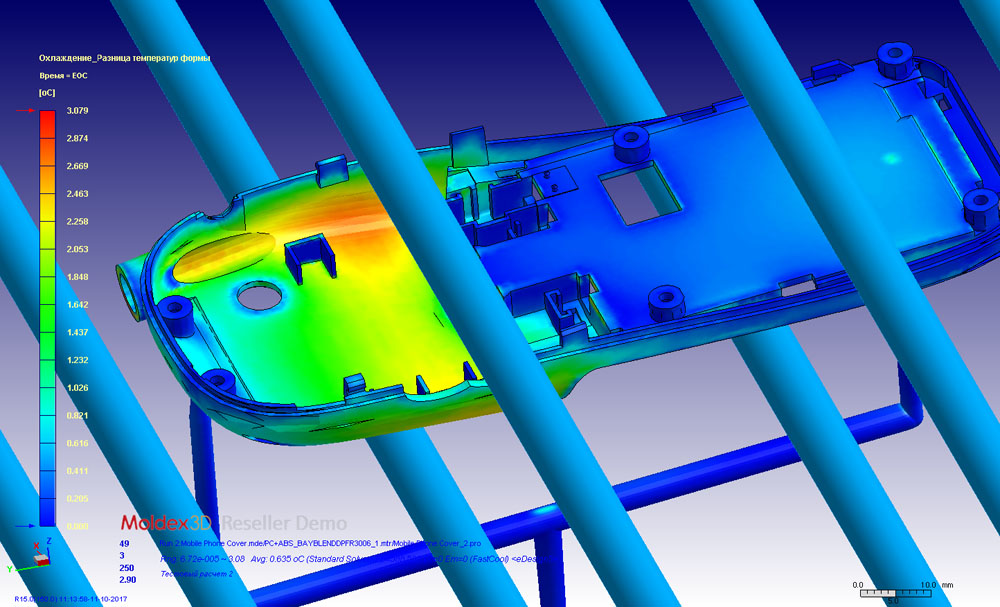

Рис. 23. Результаты расчета нагрева-охлаждения

литьевой формы для отливки. Разница температур со стороны пунсона и

матрицы |

|

Transient

Cool

Модуль

Transient

Cool

позволяет повысить точность моделирования тепловых процессов в литьевой

форме, поскольку 3D-расчет

нагрева-охлаждения формы выполняется в нестационарных условиях: с учетом

изменения температуры точек формы в литьевом цикле. |

|

|

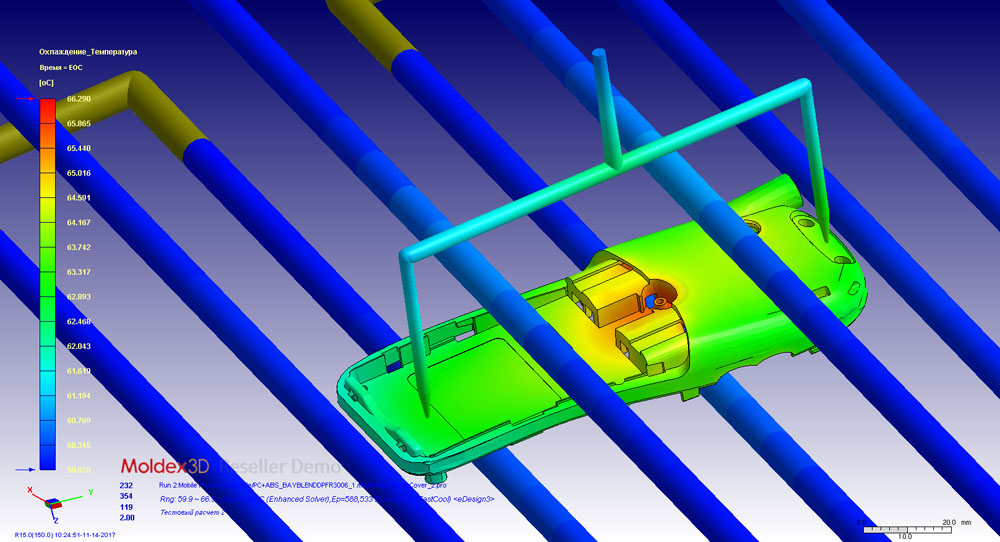

Рис. 24. Результаты расчета нагрева-охлаждения

литьевой формы для отливки. Температура при окончании охлаждении отливки

в форме (перед открытием формы) |

|

|

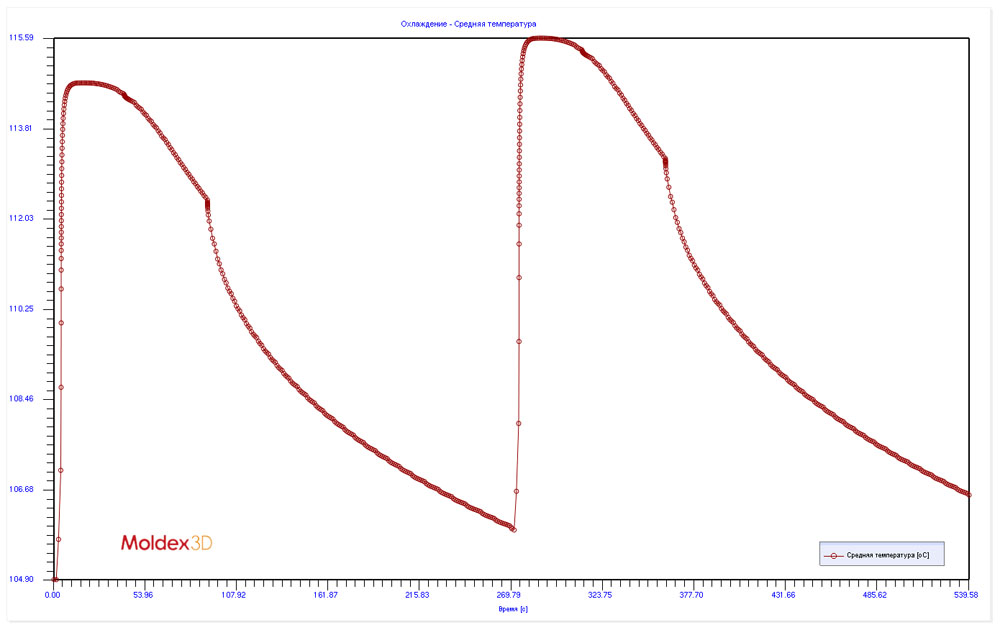

Рис. 25. Результаты расчета нагрева-охлаждения

литьевой формы для нестационарного процесса. Изменение средней

температуры оформляющей поверхности формы в 2-х последовательных циклах

литья (наблюдается нестабильность температуры формы) |

|

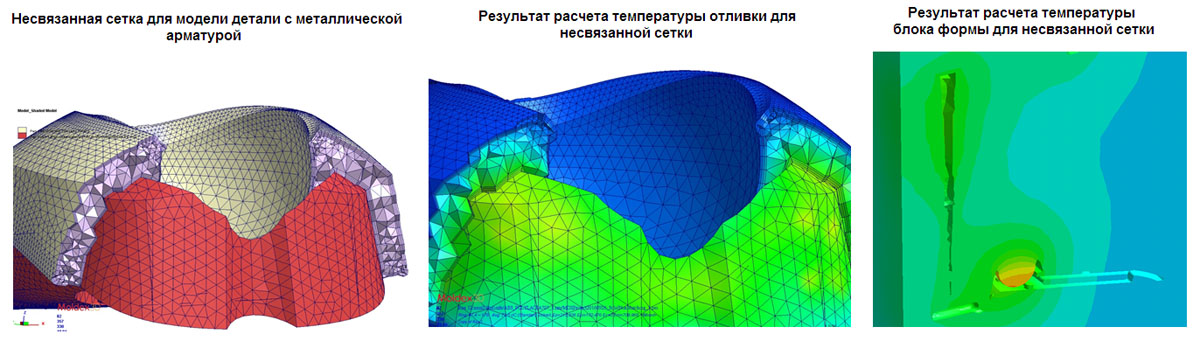

MCM

Модуль МСМ (Multi-Component

Molding)

используется для 3D-моделирования литья под

давлением с металлической и прочей арматурой (литье со вставками, литье

на металлическое основание и пр.), а также для расчетов процессов

двухкомпонентного (двухцветного) и многокомпонентного (многоцветного)

литья под давлением, включая литье с закладными (предварительно

отлитыми) полимерными деталями и литье с последовательным впрыском

компонентов в одном литьевом цикле. Проведение расчетов не требует

связанности сеток, что существенно сокращает время подготовки модели.

Отливка может одновременно содержать арматуру или полимерные закладные

элементы из различных материалов.

Дополнительные модули для Moldex3D eDesign

В дополнение к базовому комплекту Moldex3D eDesign предлагается ряд

модулей, расширяющих возможности 3D-расчета

и подготовки моделей:

Studio, Fiber, Expert, Stress, Viscoelasticity, 3D

Coolant CFD,

AHR,

Foam

Injection

Molding

и PIM.

Studio

Новый пре-/постпроцессор

Studio

ленточного типа предназначен для подготовки модели и создания сетки для

отливки и литьевой формы, задания условий расчета и вывода результатов

моделирования по методу

eDesign.

Модуль

Studio, объединяющий функции модулей

Designer

и

Project,

должен полностью заменить их в следующих версиях продукта. В настоящее

время поставляется бета-версия модуля

Studio.

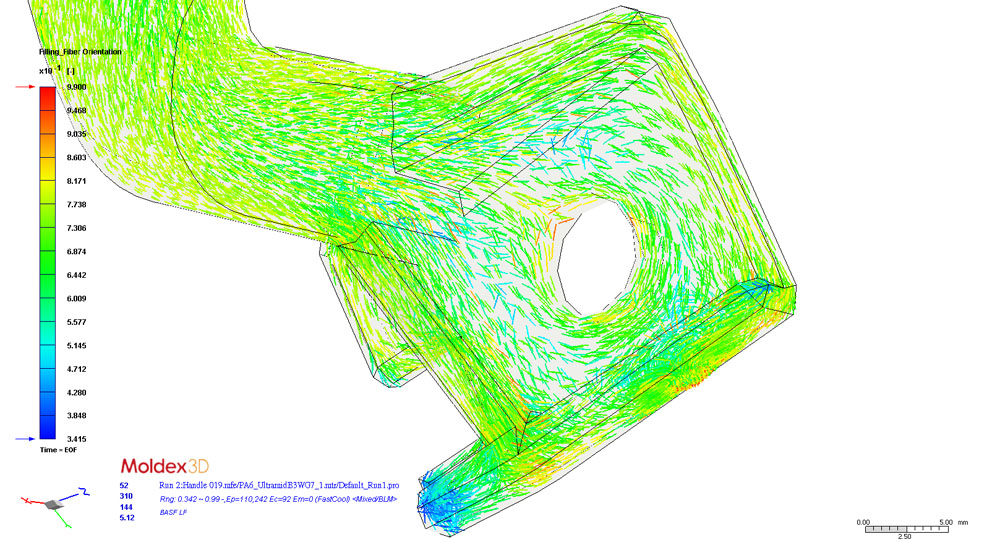

Fiber

В модуле

Fiber моделируются процессы разрушения, неравномерной

концентрации и ориентации жестких волокнистых наполнителей, в том числе

стеклянного или углеродного волокна, оказывающие очень большое влияние

на внешний вид, механические свойства, усадку и коробление литьевых

деталей.

Модуль

Fiber позволяет смоделировать разрушение длинного и

короткого волокна в материальном цилиндре литьевой машины при

пластикации, в каналах литниковой системы и оформляющей полости литьевой

формы, а также ориентацию длинного и короткого волокна на стадии

заполнения под действием 3D-течения

расплава полимерного материала в оформляющей полости.

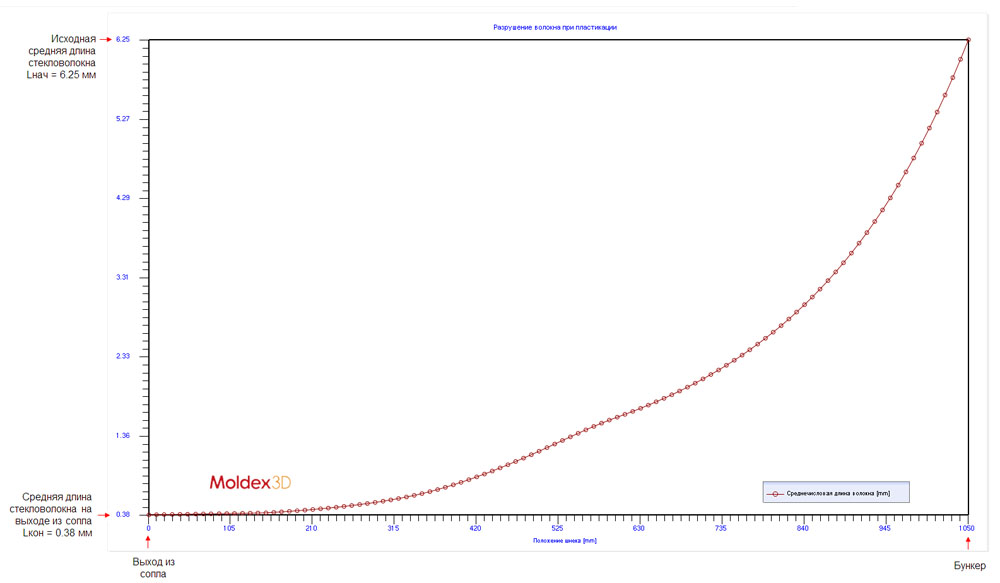

При расчете разрушения волокна на стадии пластикации (загрузки)

учитываются геометрические параметры шнека литьевой машины и

технологический режим пластикации.

В результате расчета получают зависимость длины волокна от координаты

вдоль шнека, в том числе длина волокна на выходе из сопла литьевой

машины.

Результаты расчета для стадии заполнения включают:

- Распределение длины волокнистого наполнителя;

- Распределение концентрации наполнителя;

- Распределение степени ориентации волокна. |

|

|

Рис. 26. Результаты расчета разрушения длинного

стекловолокна волокна на стадии пластикации. Зависимость средней длины

волокна от координаты в направлении длины шнека |

|

|

Рис. 27. Результаты расчета ориентации стекловолокна

в детали из стеклонаполненного ПА6 |

|

Expert

Модуль

Expert предназначен для решения задач оптимизации

конструкции и технологического режима, в том числе с использованием

метода планирования эксперимента (DOE):

- Оптимизации мест впуска;

Stress

Модуль

Stress для Moldex3D eDesign позволяет выполнить 3D-расчеты

технологического процесса термообработки (для одного или нескольких

циклов термообработки) литьевой детали (требуется модуль

Viscoelasticity),

напряженно-деформированного состояния отлитой детали в целях

прогнозирования ее поведения при эксплуатации (в условиях

кратковременного нагружения) без учета или с учетом остаточных

напряжений.

Viscoelasticity (VE)

Модуль Viscoelasticity дает возможность учесть влияние вязкоупругости

полимерного материала на формирование напряженного состояния детали в

форме и после извлечения из формы (важно при расчете технологической

усадки, коробления, остаточных напряжений, термообработки и в других

случаях).

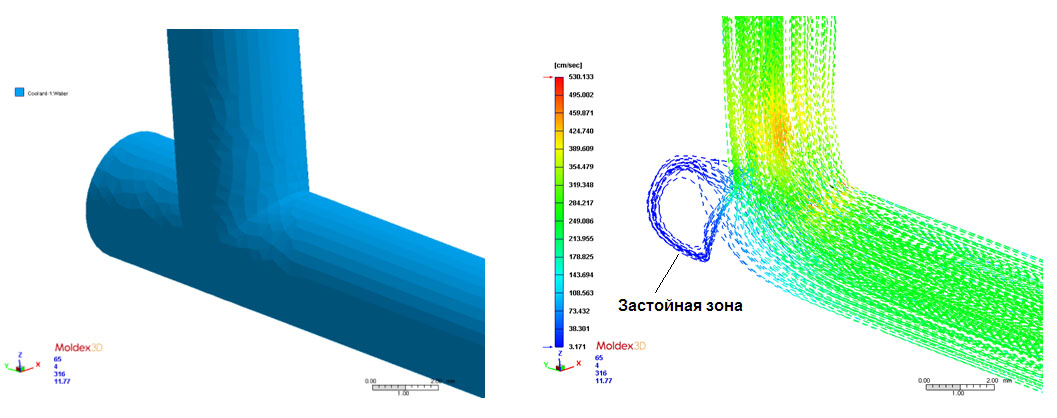

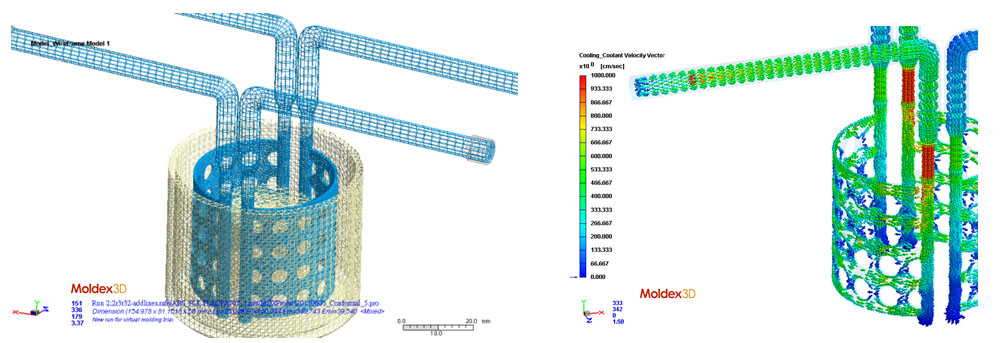

3D Coolant CFD |

|

|

Рис. 28. Модель участка традиционного охлаждающего

канала (слева) и результат расчета трехмерного течения хладагента

(справа). Скорость течения хладагента (низкая скорость течения

хладагента соответствует застойной зоне) |

|

|

Рис. 29. Модель системы охлаждения произвольной

геометрией каналов (слева) и результат расчета трехмерного течения

хладагента (справа). Скорость течения хладагента. |

|

AHR

Модуль

AHR (Advanced

Hot

Runner) предназначен для 3D-расчета

процессов теплопереноса в соплах и распределителях горячеканальной

литниковой системы литьевой формы, с учетом конструкции и мощности

нагревателей, расположения датчиков температуры, наличия зазоров, метода

регулирования температуры и прочих влияющих факторов. |

|

|

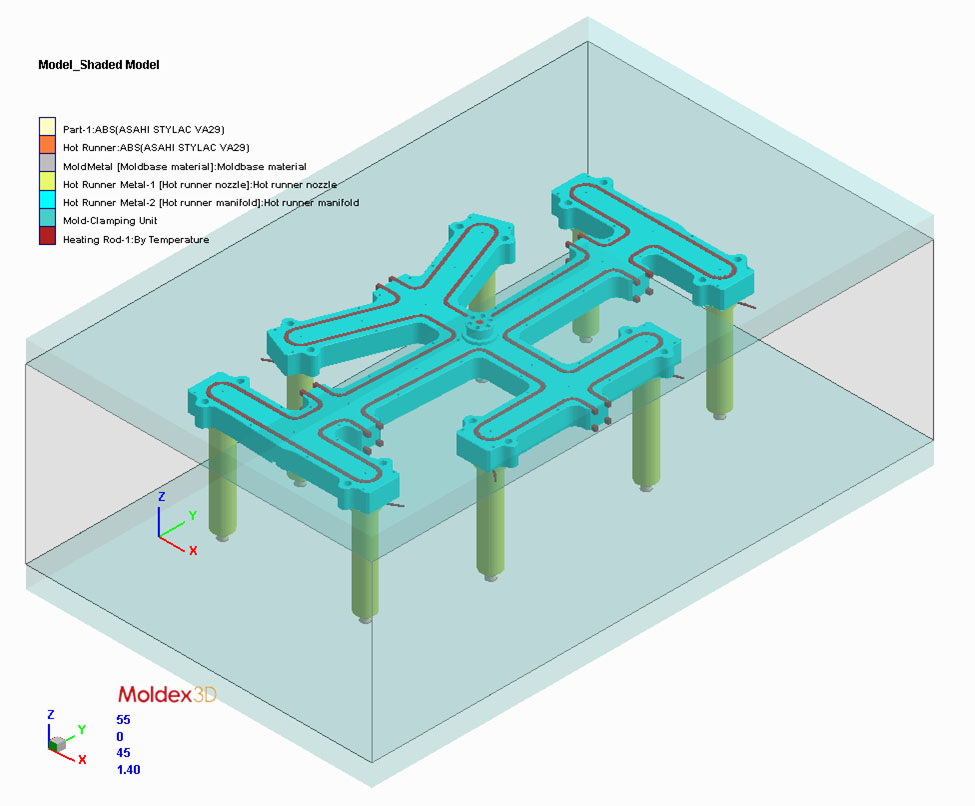

Рис. 30.

Модель блока литьевой формы с горячеканальной литниковой системой |

|

|

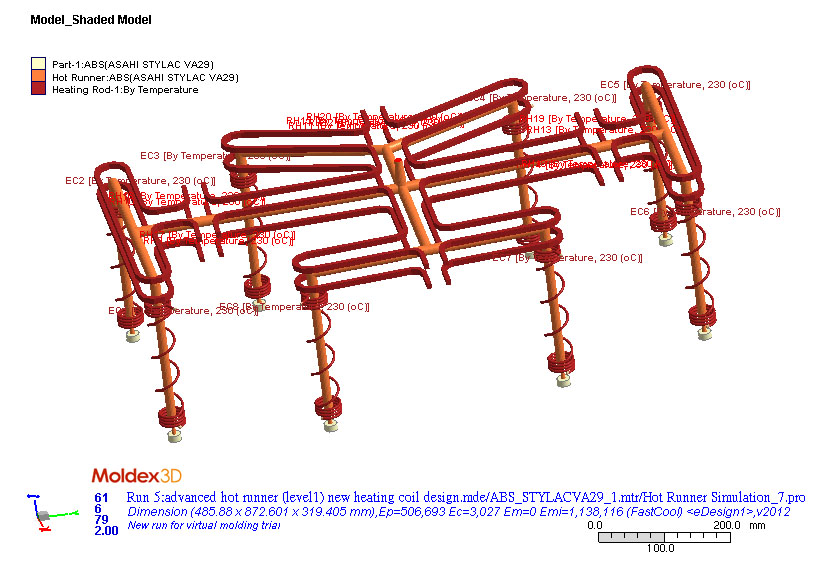

Рис. 31. Модель литниковых каналов и электрических

нагревательных элементов горячеканальной литниковой системы |

|

|

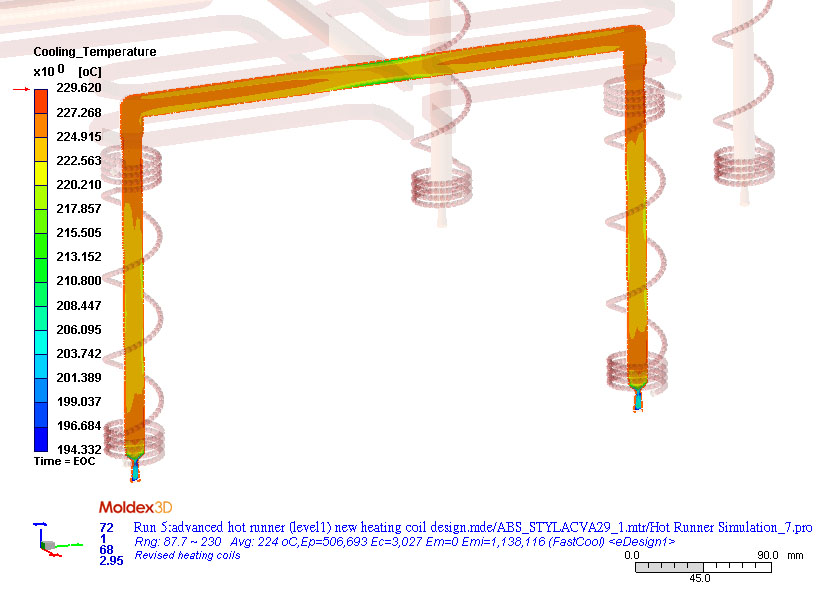

Рис. 32. Результат расчета температуры в литниковых

каналах горячеканальной литниковой системы. Неравномерность температуры

вызывает перегрев полимерного материала |

|

Foam

Injection

Molding |

|

|

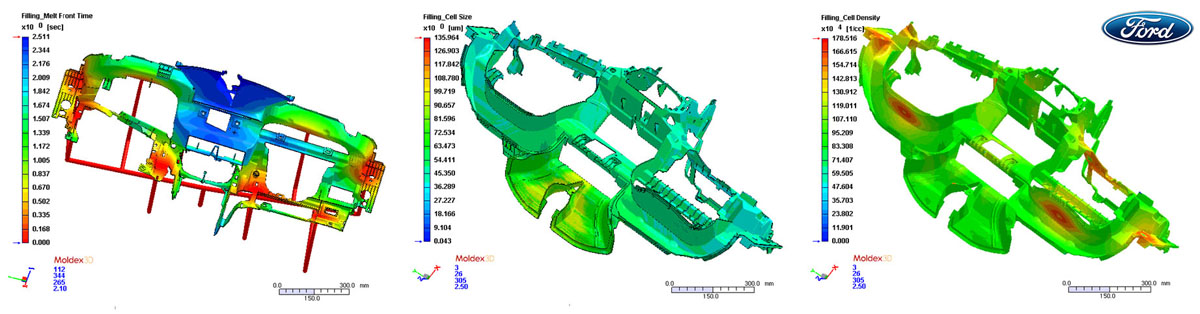

Рис. 33. Результаты расчета литья с

микровспениванием азотом по технологии

MuCell для детали из полипропилена, содержащего длинное

стекловолокно. Продвижение расплава (слева), размер пор (в центре) и

количество пор (справа) |

|

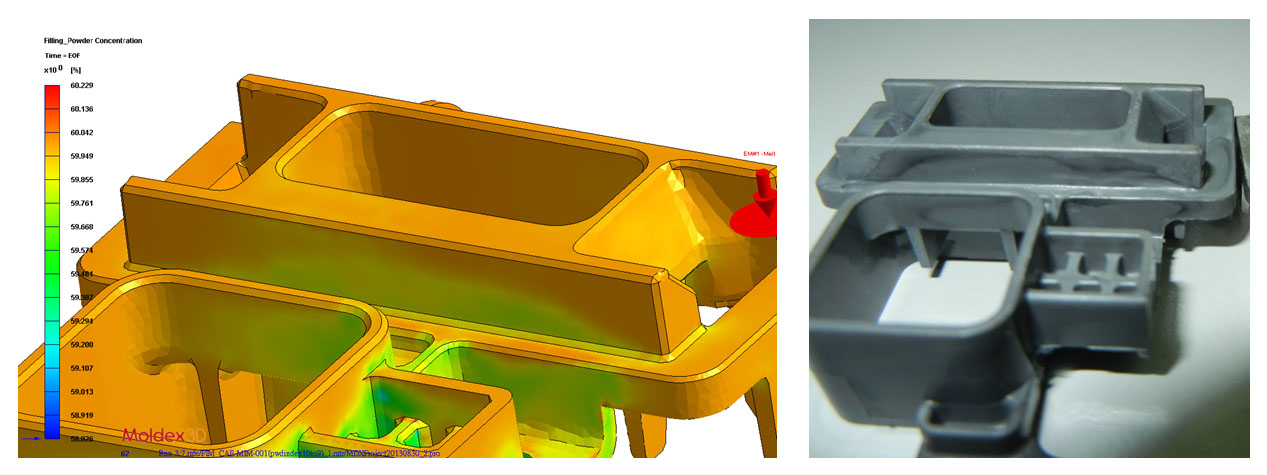

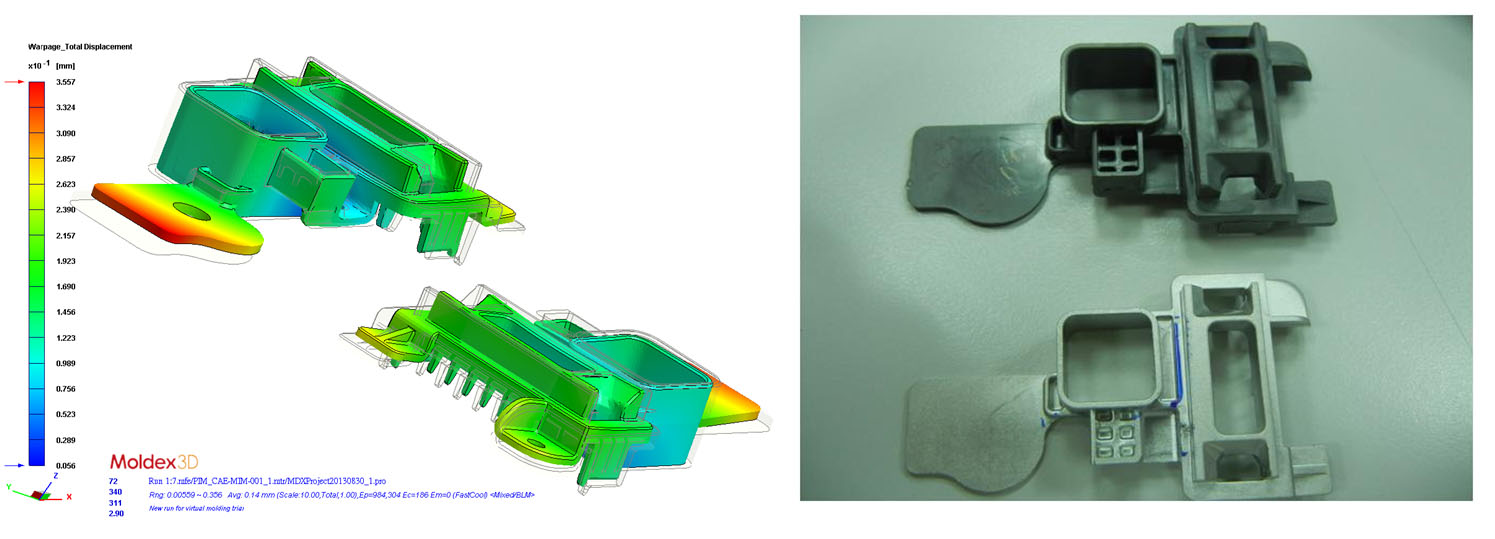

PIM

Модуль

PIM (Powder

Injection

Molding)

применяется для расчетов процессов изготовления заготовок в

MIM-технологии (Metal Injection Molding) и инжекционном формовании

керамики (Ceramic Injection Molding). В качестве сырья используются

соответственно композиции металлических или керамических порошков с

полимерным или органическим связующим, полученным на основе

полиформальдегида (POM),

смесей парафиновых восков с полиэтиленом и пр. Моделирование проводится

с учетом явления миграции металлических или керамических частиц при

заполнении формы, а также кажущегося скольжения формовочной массы

относительно стенки формы. |

|

|

Рис. 34. Результаты расчета неравномерной

концентрации металлического порошка в детали, изготовленной по

MIM-технологии (слева) и готовая отливка (справа) |

|

|

Рис. 35. Результаты расчета коробления детали,

изготовленной по

MIM-технологии (слева) и готовые отливки (справа) |

|

CCD Модуль CCD (Cooling Channel Designer) автоматически создает модель системы «конформных» охлаждающих каналов, располагающихся на заданном расстоянии (эквидистантно) от сложных оформляющих поверхностей литьевой формы. Модуль выполняет автоматическое соединение каналов в контур. Полученная модель системы охлаждения экспортируется в модуль Designer. |

|

|

Рис. 36. Модель «конформных» охлаждающих каналов,

созданная в модуле

CCD (слева) и модель системы охлаждения после экспорта в модуль

Designer (справа) |

|

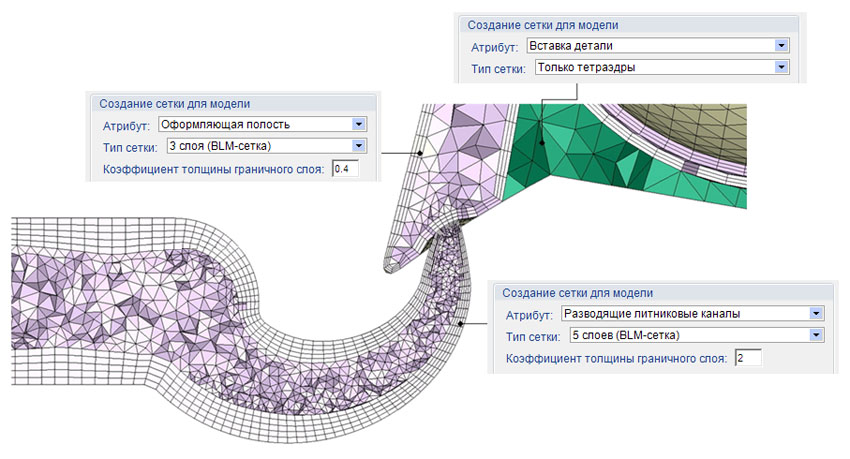

Ряд Moldex3D Professional позволяет выполнять расчеты по методу

eDesign

(для автоматически построенной 3D-сетки)

или по методу

BLM

(с использованием усовершенствованных

BLM-сеток,

содержащих до 5 граничных слоев призматических элементов), что позволяет

повысить точность расчетов при уменьшении их длительности. Применение

гексаэдрических сеток для каналов литниковой системы и системы

охлаждения расширяет возможности при создании модели (в частности, можно

быстро задавать различные типы соединений разводящих литниковых каналов,

переходов к впускным литниковым каналам, а также соединений охлаждающих

каналов).

Базовый

комплект Moldex3D Professional Basic + Pack

Базовый

комплект Moldex3D Professional Basic + Pack

содержит

модули Designer, Designer BLM, Project, Flow, Pack,

и 4xPP.

Основные функциональные возможности этих модулей рассмотрены выше. О

модуле

PP

см. ниже в разделе «Параллельные вычисления».

Базовый комплект

Moldex3D

Professional

Базовый комплект

Moldex3D

Professional

включает модули

Designer,

Designer

BLM,

Project,

Flow,

Pack,

Warp,

Cool,

Transient

Cool,

3D

Coolant

CFD,

MCM и 8xPP.

Основные функциональные возможности этих модулей рассмотрены выше. О

модуле

PP

см. ниже в разделе «Параллельные вычисления».

Designer

BLM

Модуль

Designer

BLM

предназначен для подготовки 3D-сеток, используемых при расчете по методу

BLM.

BLM-сетка содержит заданной количество граничных

слоев из призматических элементов, и внутренние слои из тетраэдрических

элементов. Такие сетки более чувствительны к физическим явлениям,

происходящим при литье термопластов под давлением (образование застывших

пристенных слоев, диссипативное тепловыделение при течении расплава и

пр.), что позволяет повысить точность расчета при уменьшении его

длительности за счет уменьшении количества элементов в модели.

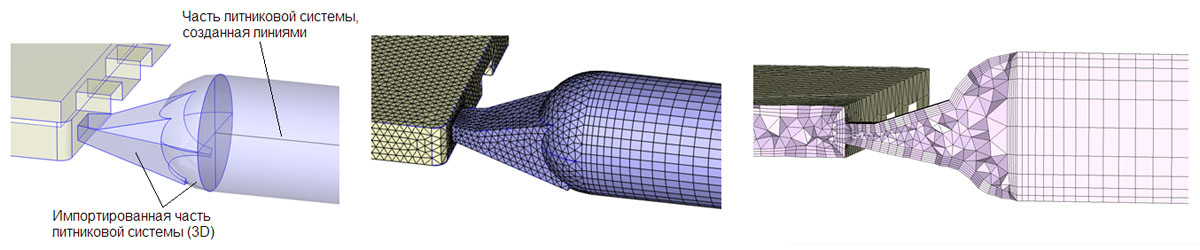

-

Использование для создания 3D-сеток комбинированных исходных моделей

литниковых каналов, часть которых представлена твердотельной геометрией,

а другая часть – линиями; |

|

|

Рис. 37.

BLM-сетка на разрезе полимерной детали, литниковой системы и металлической

арматуры (количество граничных слоев задается пользователем) |

|

|

Рис. 38. Комбинированная модель литниковой системы

(слева), полученная

BLM-сетка (в центре), разрез

BLM-сетки (справа) |

|

Дополнительные модули для

Moldex3D

Professional

В дополнение к базовому комплекту

Moldex3D

Professional предлагается ряд модулей, расширяющих

возможности 3D-расчета и подготовки моделей:

Studio,

Studio

Advanced, Fiber, Expert, Stress,

AHR,

Viscoelasticity,

Foam

Injection

Molding,

PIM,

In-Mold

Decoration, Gas-Assisted Injection,

Water-Assisted

Injection,

Co-Injection,

Bi-Injection

и

CCD.

Studio

Advanced

Новый пре-/постпроцессор Studio

Advanced

ленточного типа предназначен для подготовки модели и создания сетки для

отливки и литьевой формы, задания условий расчета и вывода результатов

моделирования по методу

BLM.

Модуль Studio

Advanced, объединяющий функции модулей

Designer BLM и Project, должен полностью заменить их в следующих версиях

продукта. В настоящее время поставляется бета-версия модуля Studio

Advanced.

Stress

Модуль

Stress для ряда

Moldex3D

Professional имеет дополнительные возможности по

сравнению с аналогичным модулем для

Moldex3D

eDesign: расчет деформаций знаков и

пуансонов, а также напряженно-деформированного состояния формообразующих

деталей литьевой формы или арматуры под действием давления расплава в

оформляющей полости. При расчетах учитывается влияние растекания

расплава в оформляющей полости на деформации литьевой формы, и обратное

влияние этих деформаций на растекание расплава (метод «Two-way

FSI»). |

|

|

Рис. 39. Готовое изделие (слева) и результат расчета

деформаций металлической арматуры под действием давления расплава на

стадии заполнения (справа) |

|

|

Рис. 40. Готовое изделие (слева) и результат расчета

деформаций знака под действием давления расплава на стадии заполнения

(справа) |

|

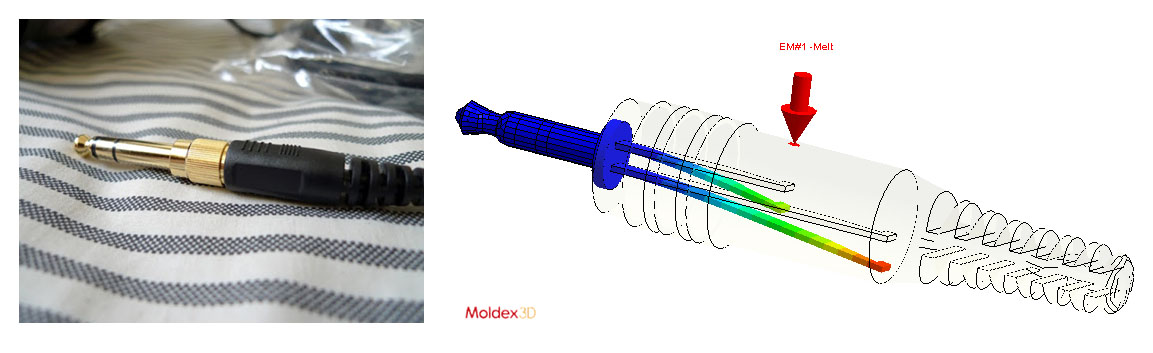

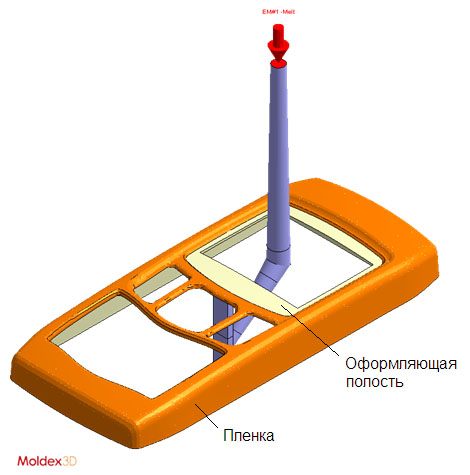

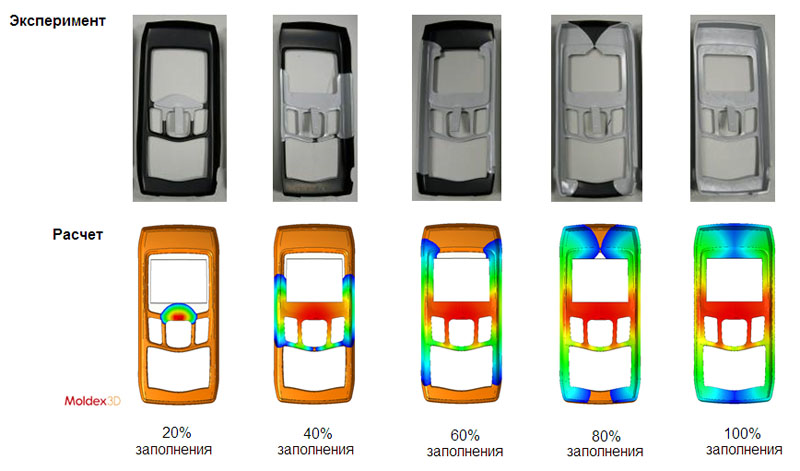

In-Mold

Decoration

Модуль

In-Mold

Decoration

применяется для расчета технологического процесса декорирования литьевых

деталей путем литья под давлением на пленку и другие подложки. Влияние

пленки на 3D-процесс заполнения, уплотнения, охлаждения и

напряженно-деформированное состояние отливки можно учесть без

использования «больших сеток» даже для очень тонких подложек. |

|

|

Рис. 41. Модель оформляющей полости с литниковой

системой и пленкой |

|

|

Рис. 42. Сравнение результатов эксперимента и

расчета для литья с пленкой |

|

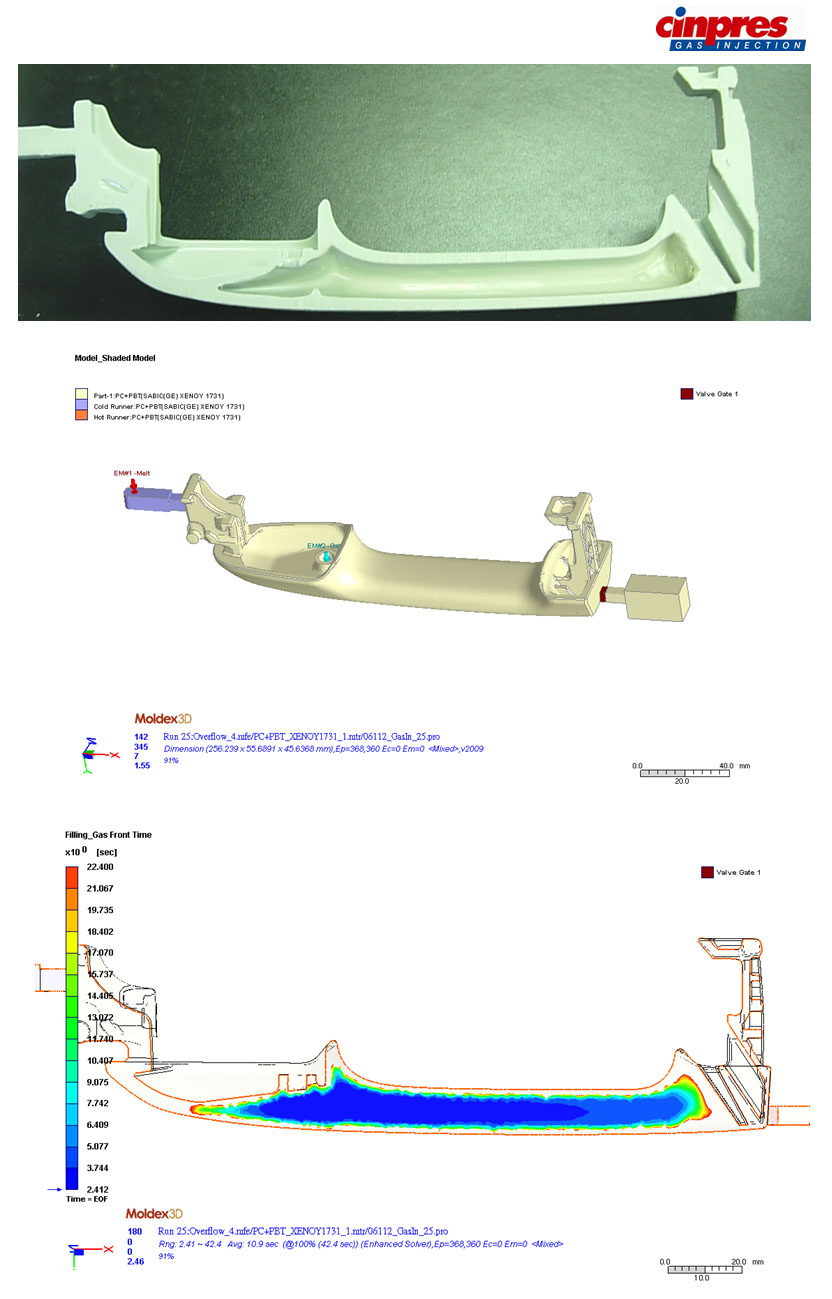

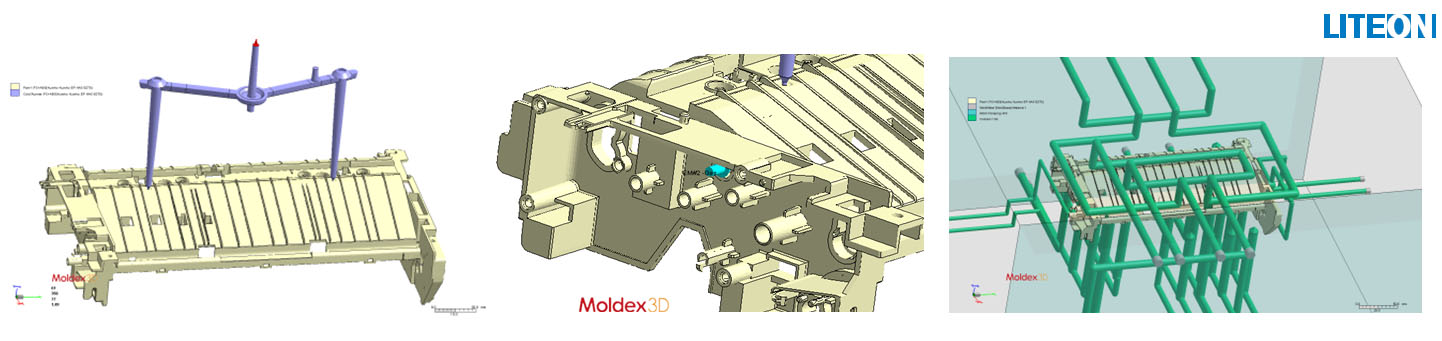

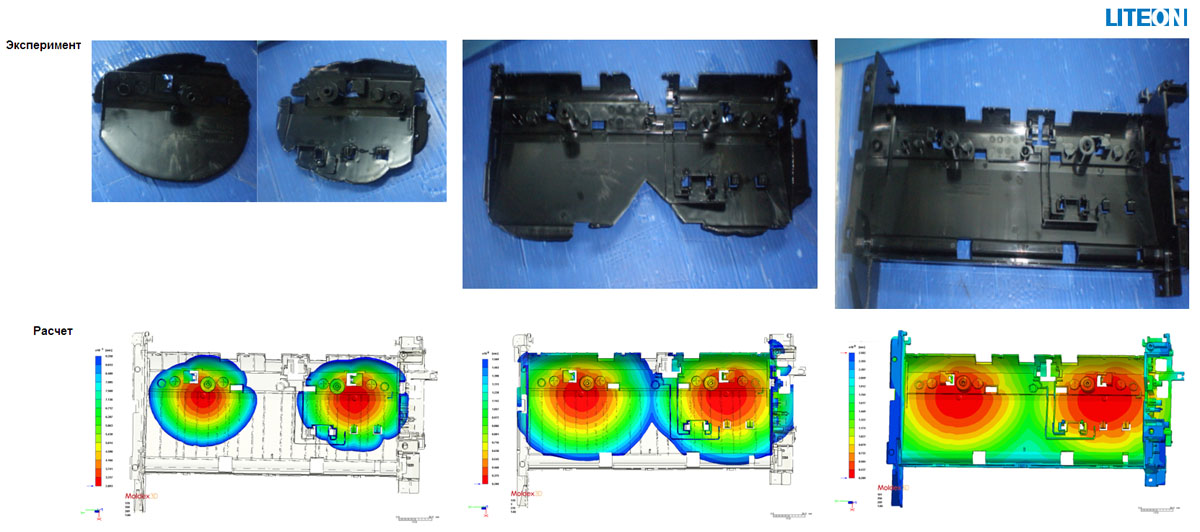

Gas-Assisted Injection

Технология литья с газом (обычно азотом) получила широкое

распространение для изготовления крупногабаритных деталей, деталей

большой толщины, а также деталей с большой разнотолщинностью. Модуль

Gas-Assisted Injection может применяться для расчета различных вариантов

этой технологии с подачей газа в расплав полимерного материала (через

литниковую систему или непосредственно в полость), включая неполный

впрыск, процесс с использование запирающейся прибыли и др. |

|

|

Рис. 43. Разрез детали, полученной литьем с газом с

использованием запирающейся прибыли (сверху), модель делали для литья с

газом (в центре), результат расчета продвижения газа (снизу) |

|

|

Рис. 44. Модель детали сканнера с литниковой

системой и системой охлаждения формы для литья с газом |

|

|

Рис. 45. Сравнение последовательных этапов

заполнения при литье с газом в эксперименте и расчете для детали

сканнера |

|

Water-Assisted

Injection

Расчет литья с водой в модуле

Water-Assisted

Injection

позволяет смоделировать заполнение оформляющей полости полимерным

расплавом с образование застывших поверхностных слоев полимерного

материала, подачу воды в полимерный расплав, движение воды в полимерном

расплаве, уплотнение и охлаждение полимерного расплава.

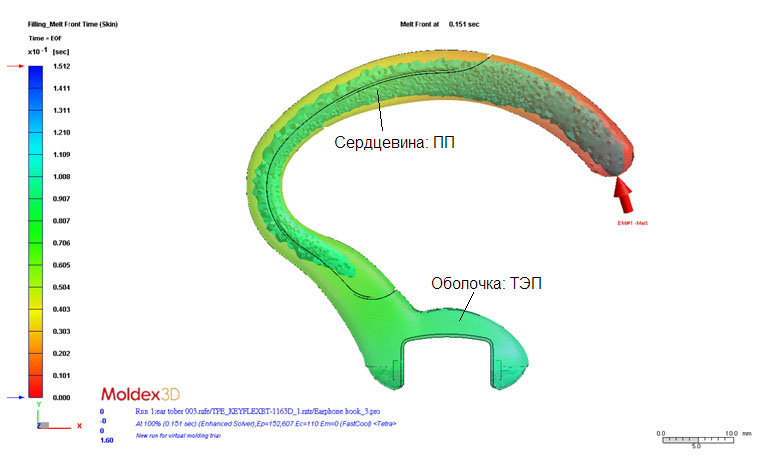

Co-Injection |

|

|

Рис. 46. Расчет стадии заполнения для детали

телефонной гарнитуры, полученной по технологии сэндвич-литья (ТЭП +

полипропилен) |

|

|

Рис. 47. Расчет коробления детали телефонной

гарнитуры, полученной по технологии сэндвич-литья (ТЭП + полипропилен) |

|

Bi-Injection

В модуле

Bi-Injection

моделируются процесс двухкомпонентного или двухцветного литья, в котором

впрыск компонентов выполняется через различные места впуска одновременно

в одном литьевом цикле. Модуль позволяет спрогнозировать положение

границы контакта компонентов, предотвратить проникновение компонентов в

нежелательные области, сделать расчет технологической усадки,

коробления, остаточных напряжений и пр.

Ряд Moldex3D Advanced отличатся расширенными возможностями расчета литья

под давлением, специальных технологий литья и других процессов

переработки термопластов, реактопластов и резин. 3D-расчеты

могут выполняться с использованием методов

eDesign,

BLM

для сеток, подготовленных соответственно с помощью модулей

Designer

и

Designer

BLM

(или

Studio

и

Studio

Advanced),

а также произвольных 3D-сеток, подготовленных в модуле

Mesh.

Базовый комплекс Moldex3D Advanced включает возможность 12 потоков при

параллельных расчетах (12xPP).

О модуле PP см. ниже в разделе «Параллельные вычисления».

Mesh

Произвольные 3D-сетки из гексаэдральных, призматических,

пирамидальных элементов, а также их комбинаций можно создать с помощью

модуля Mesh. Для работы этого модуля необходим моделировщик Rhinoceros

(лицензия поставляется в составе лицензии на Moldex3D Advanced).

Optics

Модуль Optics используется для расчета оптических характеристик

полимерных деталей: показателя преломления, двойного лучепреломления и

интерференционной картины. Результаты расчета могут экспортироваться в

программу CODE V компании Synopsys

Technology.

Для расчетов в модуле Optics необходим модуль Viscoelasticity.

Injection

Compression

В модуле

Injection

Compression

моделируется технологический процесс инжекционно-компрессионного

формования (литья с подпрессовкой), в котором подпрессовка в заданной

области может осуществляться на стадиях заполнения, уплотнения или

охлаждения отливки в форме.

Compression Molding

Расчет технологического процесса прессования термопластов, реактопластов

и резин можно выполнить с помощью модуля Compression Molding.

Resin

Transfer

Molding

Расчет процессов изготовления композитов по технологии пропитки под

давлением и вакуумной инфузии выполняется с помощью модуля

Resin

Transfer

Molding (RTM).

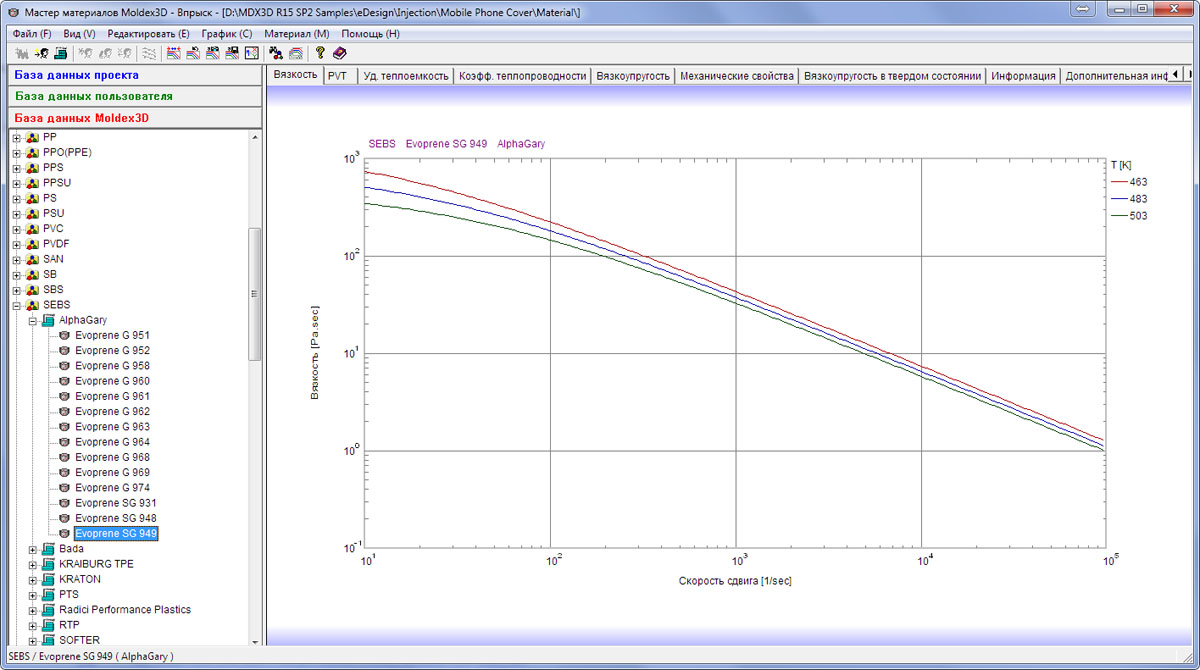

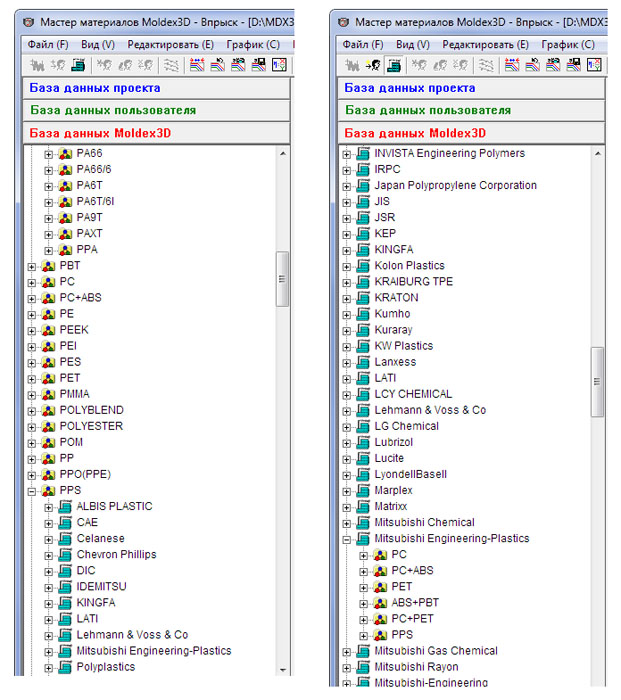

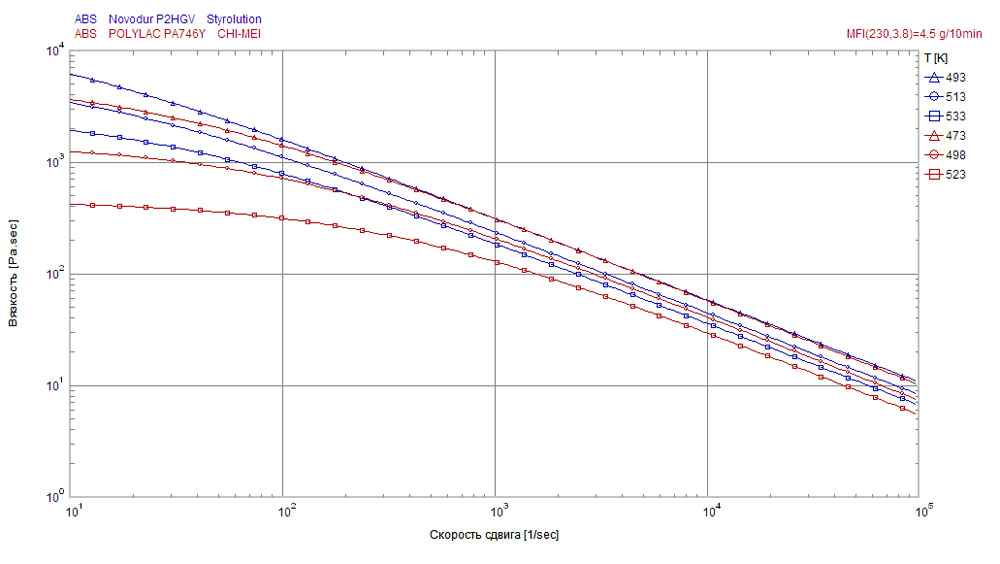

Основная база данных по полимерным материалам, поставляемая в составе

продуктов Moldex3D, содержит более 7000 марок материалов. Эта база

данных включает свыше 20 марок материалов Армлен и Армамид компании

Полипластик (Москва). |

|

|

Рис.48. Интерфейс базы данных

Moldex3D по материалам |

|

|

Рис. 49. База данных

Moldex3D по материалам. Сортировка материалов по химическим типам (слева) и по

изготовителям (справа) |

|

|

Рис. 50. База данных

Moldex3D по материалам. Графическое сравнение вязкости для двух марок

термопластичных материалов |

|

В продуктах Moldex3D используется технология параллельных вычислений,

позволяющая значительно уменьшить время решения задач, что особенно

важно для 3D-расчетов.

Базовые комплекты Moldex3D eDesign и

Moldex3D

Professional

Basic

обеспечивают максимум 4 потока параллельных вычислений (4хPP),

комплект Moldex3D Professional - 8 потоков (8хPP),

а Moldex3D Advanced - 12 потоков (12хPP). Количество потоков можно

увеличить с помощью дополнительных модулей

PP.

Интеграция и обмен данными

с системами CAD и системами инженерных расчетов

eDesignSYNC

С помощью модуля eDesignSYNC продукты рядов Moldex3D eDesign и Moldex3D

Professional

можно интегрировать в CAD-системы NX, SOLIDWORKS и Creo Parametric.

Соответствующие интерфейсы позволяют подготовить и запустить расчеты, а

также просмотреть результаты непосредственно в системе CAD.

Импорт моделей

Во всех базовых комплектах

Moldex3D

можно импортировать модели литьевой детали в форматах STEP, STL и IGES.

Расширенные возможности импорта моделей обеспечивают дополнительные

интерфейсы Parasolid, NX, CATIA V5, Creo

Parametric

и JT (требуется модуль

CADdoctor).

FEA Interface |

|

|

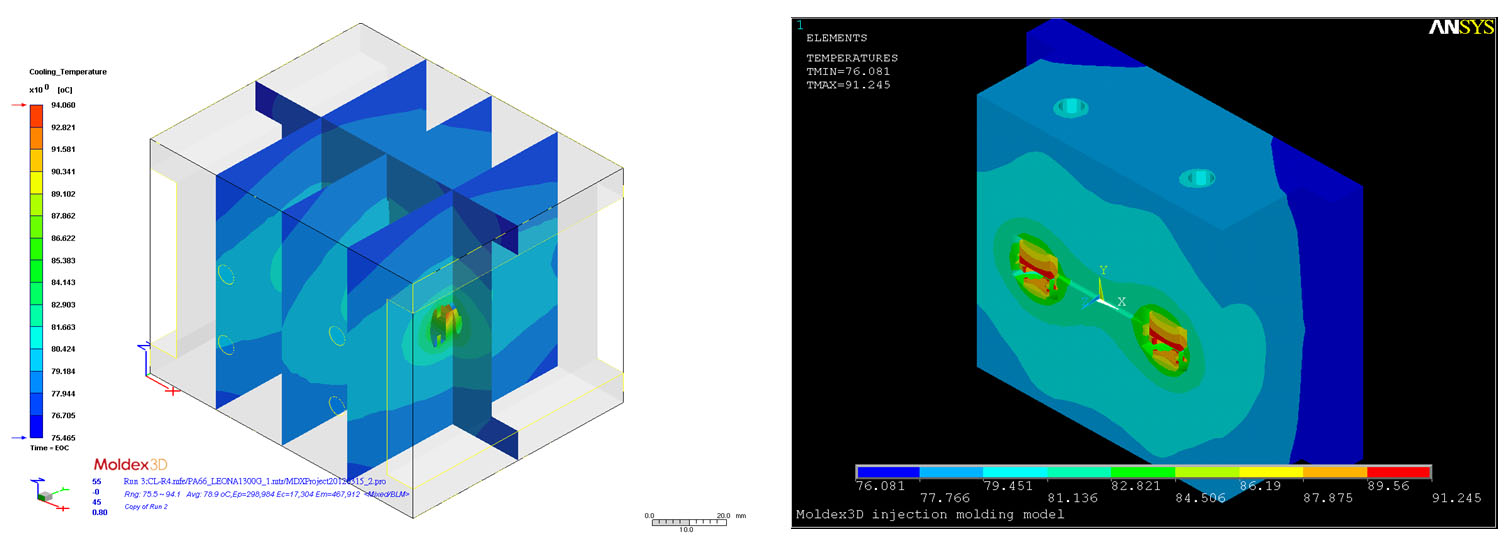

Рис. 51. Рассчитанная в

Moldex3D температура блока литьевой формы из модуля

Cool (слева) и результат экспорта данных по температуре

формы в

ANSYS (справа) |

|

Micromechanics Interface

Этот модуль позволяет экспортировать результаты расчета для композитов

из модуля Fiber в продукты Digimat компании e-Xstream Engineering (MSC

Software

Company)

и Converse компании PART Engineering, а также характеристик пористой

структуры из модуля Foam Injection Molding в продукты Digimat.

Экспортируемые данные содержат информацию по положению спаев и снижению

прочности спаев, ориентации жестких волокнистых наполнителей

(стекловолокна, углеродного волокна и др.), ориентационным остаточным

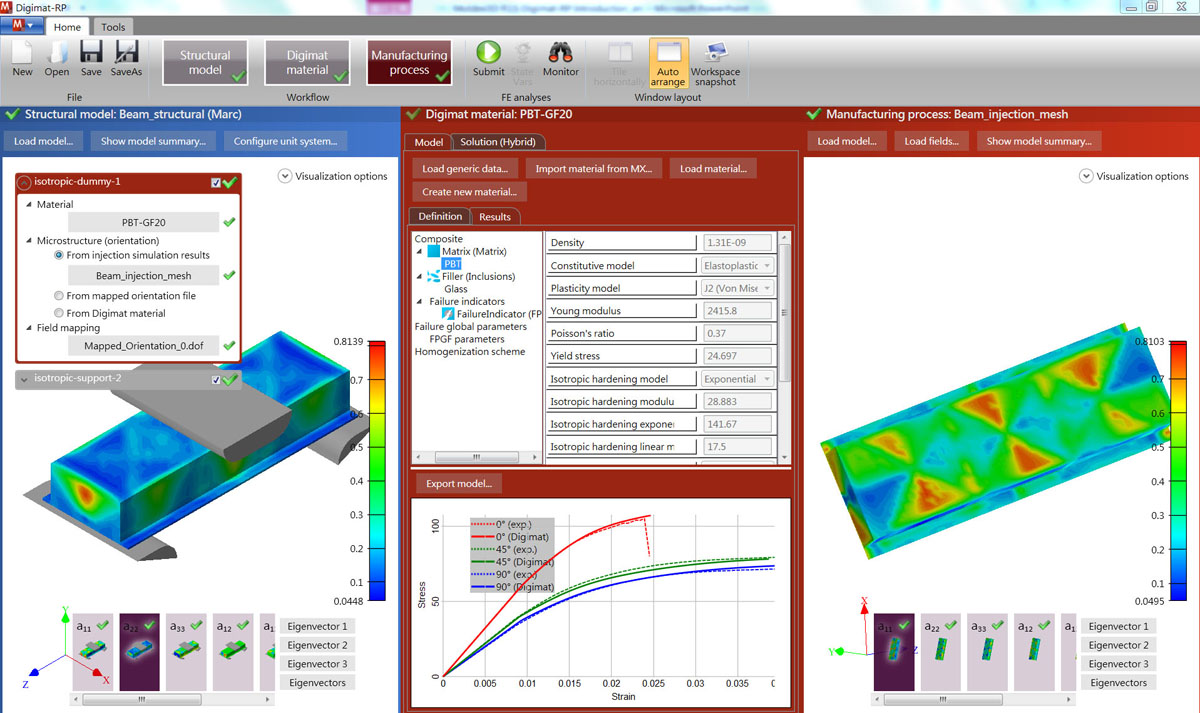

напряжениям, температуре и пр. Модуль Moldex3D Digimat RP имеет расширенные возможности по подготовке данных о структуре и механических свойствах полимерных композиционных материалов, содержащих волокнистые наполнители для нелинейных расчетов в CAE-системах (MSC Marc, MSC Nastran, NX Nastran, ABAQUS, ANSYS, ANSYS Workbench, LS-DYNA, Radioss и OptiStruct. С помощью модуля Moldex3D Digimat RP можно учесть влияние технологического процесса литья под давлением на ориентацию жестких волокнистых наполнителей в литьевой детали (по результатам расчета в Fiber) и влияние этой ориентации на механические свойства материала детали. Модуль содержит сокращенную базу данных Digimat по моделям механического поведения полимерных материалов, а также характеристикам термопластов и реактопластов с волокнистыми наполнителями. Модуль Moldex3D Digimat RP является совместной разработкой компании CoreTech System и e-Xstream Engineering (MSC Software Company). |

|

|

Рис. 52. Пользовательский интерфейс модуля Moldex3D

Digimat RP с рабочей моделью для дальнейших

CAE-расчетов (в левой части), результатом расчета

ориентации волокна в модуле

Fiber (в правой части), характеристиками материала из базы данных Digimat (в

центральной части) |

|

-

Новый модуль In-Mold Decoration (метод BLM) для расчета технологии литья

под давлением на пленку и другие подложки. |

|

|

Рис. 53. Использование несвязанной сетки при

расчетах для деталей с металлической арматурой |

|

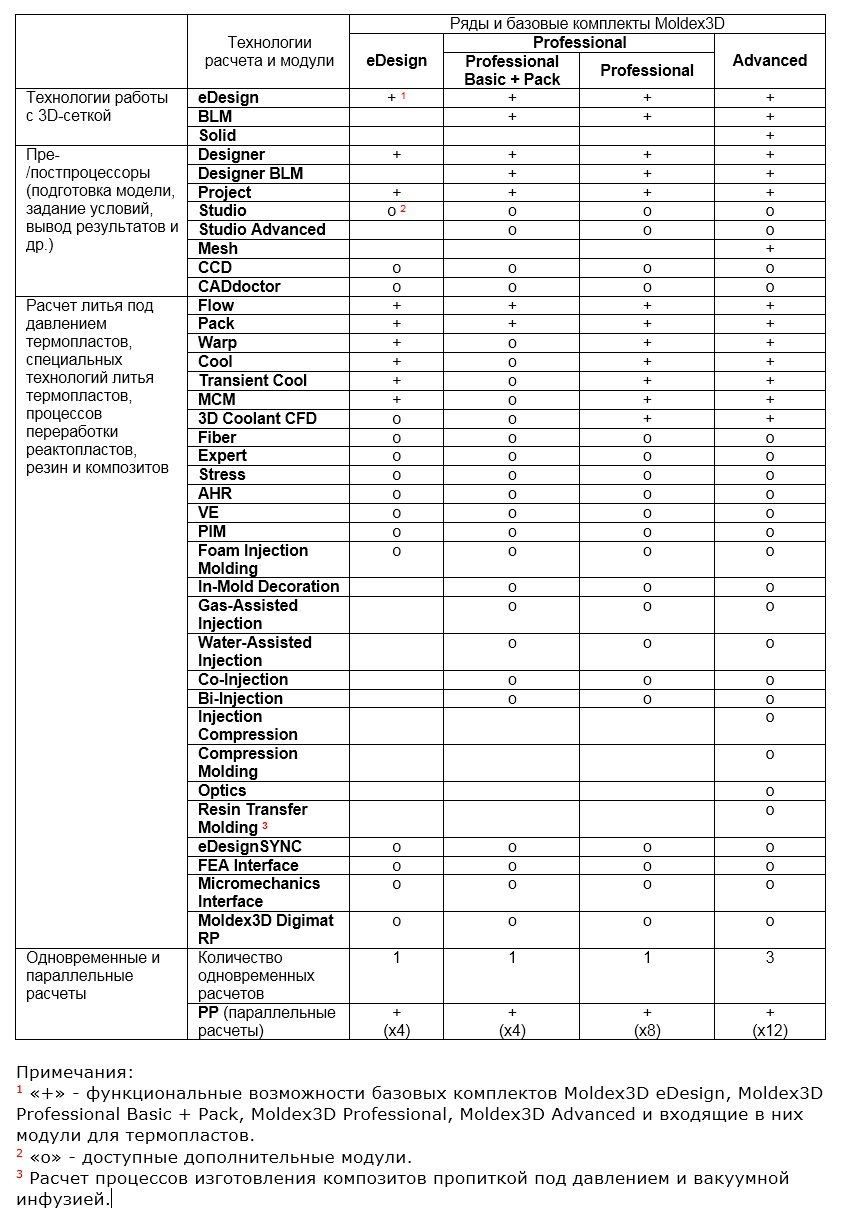

Структура предложения для

3D-расчетов в Moldex3D R15 |

|

|

|

| Литература |

|

1. CoreTech Systems Co. Ltd.

www.moldex3d.com. 2017. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||