| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Проблема блеска |

Следующая

публикация: Версия Moldex3D R14 |

|

Подготовка, проведение и

анализ результатов расчета процесса литья термопластов под давлением в

Moldex3D R15 |

|

Барвинский И.А., АО "СиСофт"

III Международная конференция «ИДЕИ. ДИЗАЙН. ИЗДЕЛИЯ». Москва. 21 июня 2017 г. Препринт.

|

|

Новая версия программного обеспечения

Moldex3D

R15 содержит улучшения и дополнительные возможности

для пользователей, направленные на повышение функциональности, снижение

трудоемкости вычислений и удобство работы. В данном сообщении рассмотрены

некоторые из нововведений версии

Moldex3D

R15

(включая пакет обновлений

SP1)

[1-3], а также вопросы методологии инженерных расчетов для решения

практических задач инструментального и литьевого производства (методологии

расчетов была посвящена работа [4]). Обсуждаются только 3D-расчеты,

как наиболее перспективный подход к математическому моделированию литьевого

процесса.

Подготовка расчета

Подготовка расчета включает постановку задачи расчета, подготовку

геометрических моделей и создание сетки, подготовку данных по применяемым

материалам (полимерному материалу, материалам арматуры, если она имеется,

материалам литьевой формы), литьевому и вспомогательному оборудованию.

Постановка задачи расчета. В начале работы, еще

перед подготовкой геометрических моделей литьевой детали и литьевой формы,

необходимо определить задачи расчета, учитывая ограничения применяемых

моделей технологического процесса и материала (они зависят, в том числе, от

имеющихся модулей

CAE)

и пр., эффективность доступных методов и алгоритмов расчета, особенности

конструкции, технологии и полимерного материала (об этом см. ниже).

Необходимо оценить целесообразность расчета, иначе может оказаться, что

важнейшие факторы, влияющие на качество получаемых деталей, не учитываются в

применяемом программном обеспечении, и для решения проблемных вопросов

эффективнее другие подходы: экспериментальные работы, консультации по опыту

изготовления аналогичных деталей и решению проблем литья с поставщиком

материала или литьевого оборудования и т.д. Это относится, в первую очередь,

к анализу причин брака, производству деталей, которые эксплуатируются в

«жестких» условиях (при действии агрессивных сред, излучений и др.).

В новой версии

Moldex3D

расширены возможности расчетов для специальных технологий литья термопластов

под давлением, в частности, литья под давлением со вспенивающей добавкой

экзотермического или эндотермического типа (с помощью модуля

Foam

Injection

Molding)

и литья под давлением на пленку и другие подложки (с использованием модуля

In-Mold

Decoration).

Подготовка геометрических моделей и создание сетки. Новая разработка компании

CoreTech

System

- модуль

Studio

объединяет возможности препроцессора (по импорту и созданию геометрических

моделей литьевой детали и литьевой формы, построению сетки, работе с базами

данных по материалам и литьевому оборудованию, заданию условий расчетов,

управлению расчетами) и построцессора (включая вывод результатов, их анализ

и подготовку отчетов) [5-6].

Все, кто работает с литьевыми

CAE-системами,

периодически сталкиваются с проблемами при подготовке сетки, которая должна

обеспечивать корректность результатов расчета (в некоторых случаях

невозможно сделать расчеты без правильно подготовленной сетки). Проблемы, в

частности, возникают при создании сеток с требованием связанности, например,

для арматуры, вставок формы (если они входят в модели отливки и литьевой

формы соответственно).

Уделяя большое внимание вопросам подготовки сетки, разработчики

Moldex3D

в ряде последних версий последовательно расширяют возможности программного

обеспечения по использованию для расчетов несвязанных сеток. В предыдущих

версиях уже допускалась несвязанность сеток для металлической и другой

арматуры (вставок детали), а в версии

Moldex3D

R15 дополнительно к этому допускается несвязанность

для блока литьевой формы, каналов охлаждения и нагревателей (при их

наличии). В этих случаях несвязанность сеток не оказывает негативного

влияния на моделирование процессов массо- и теплопереноса, а также

напряженно-деформированного состояния отливки.

Общей проблемой 3D-подхода являются «большие» сетки, содержащие

миллионы элементов и приводящие к длительным расчетам, тогда как уменьшение

числа элементов в модели за счет увеличения их размера приводит к потере

точности моделирования: модель оказывается «нечувствительной» к физическим

явлениям, определяющим важнейшие характеристики полимерного материала и

процесса (температуру, вязкость, давление и пр.). Разработанный компанией

CoreTech

System

метод

BLM,

в котором применяются сетки со слоями тонких призматических элементов в

каналах оформляющей полости у ее стенки, позволяет повысить точность при

снижении длительности расчета. Уже в предыдущей версии

Moldex3D

можно было использовать до 5 слоев призматических элементов с каждой стороны

канала оформляющей полости в направлении его толщины. |

|

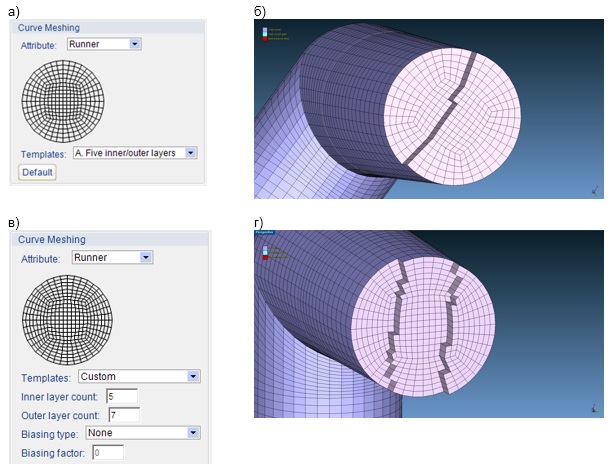

| Рис. 1. Условия создания гексаэдрической сетки для расчетов течения расплава термопластов по методу BLM в литниковых каналах (а, в) и соответствующие результаты создания сетки (б, г), показанные на разрезах литниковых каналов, для сетки с 5 внешними и 5 внутренними слоями элементов - условие по умолчанию (а, б); с 7 внешними и 5 внутренними слоями элементов (в, г). |

|

Для математического моделирования течения расплава в литниковых каналах

Moldex3D

использует 3D-сетки, что обеспечивает корректный учет явлений

(в частности, связанных с нестационарностью), происходящих при течении

расплава термопластичного материала. Подготовка сетки для литниковых каналов

может проводиться в Moldex3D для модели литниковой системы, созданной в

непосредственно в

Moldex3D:

сетка для расчетов по методу

eDesign

создается с помощью модулей

Designer или

Studio,

сетка для расчетов по методу

BLM строится в модулях

Designer

BLM

или

Studio

Advanced.

В альтернативном подходе модель литниковых каналов может импортироваться из

CAD-систем,

что, однако, может негативно влиять на результаты расчетов из-за применения

неоптимальной для литниковых каналов сетки. |

|

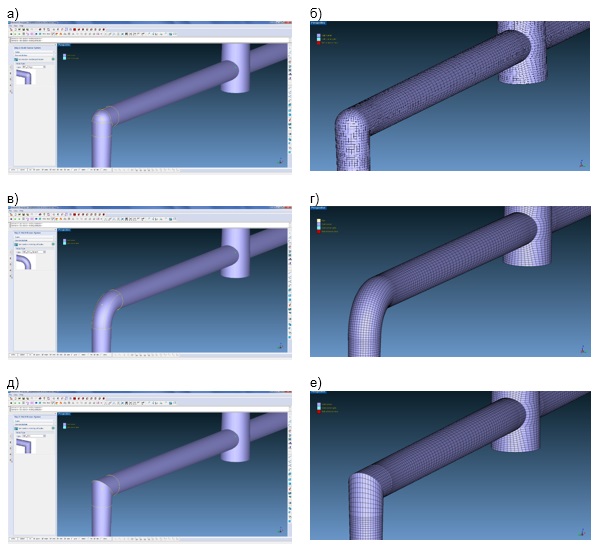

| Рис. 2. Задание видов соединения разводящих литниковых каналов (а, в, д) и соответствующие результаты создания 3D-сетки (б, г, е) для расчетов по методу BLM |

|

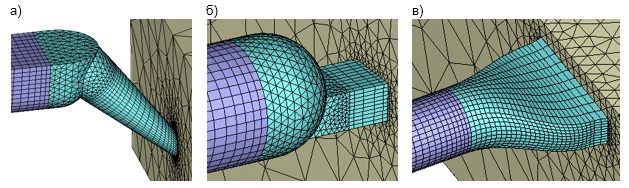

| Рис. 3. Результаты создания 3D-сетки на соединениях разводящих и впускных литниковых каналов для расчетов по методу BLM для вариантов туннельного (а), торцевого (б) и веерного (в) впускных литниковых каналов. |

|

Если расчет стадии заполнения проводится с учетом вытеснения воздуха потоком

расплава из оформляющей полости, необходимо задать расположение и геометрию

вентиляционных каналов. В

Moldex3D

R15 расположение вентиляционных каналов не

обязательно задавать по границам элементов (при большой длине это достаточно

трудоемко), его можно определить, используя соответствующую кривую (ее можно

импортировать непосредственно перед заданием условий для вентиляции).

Подготовка данных для полимерного материала включает оценку в имеющейся базе

данных информации о применяемых моделях материала (т.е. уравнениях, которые

используются для описания реологических, теплофизических, механических и пр.

свойств), характеристики материала, а также рекомендуемый режим его

переработки. Модель механических свойств материала, в частности, оказывает

большое влияние на расчет напряженно-деформированного состояния отливки

(технологической усадки, коробления, остаточных напряжений). При

необходимости эти данные корректируются в базе данных пользователя с учетом

информации изготовителя материала и других доступных источников.

Подготовка данных по литьевому оборудованию. Одним из условий корректности

расчетов, является учет возможностей применяемого литьевого оборудования,

поэтому подготовка данных по литьевой машине относится к важнейшим этапам

подготовки расчета. В версии

Moldex3D

R15 расширена база данных по литьевым машинам:

добавлена информация по оборудования компаний JONWAI

Machinery

Works

и

KraussMaffei. |

|

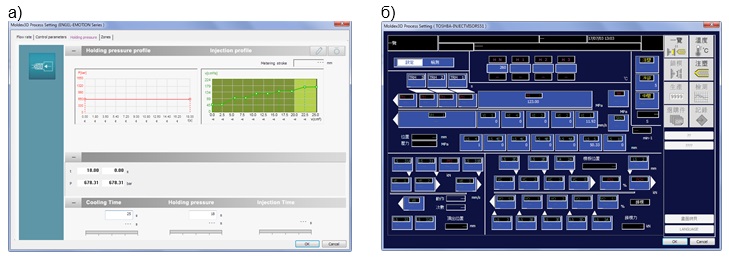

| Рис. 4. Виртуальные системы управления e-motion для литьевых машин ENGEL (а) и INJECTVISOR-S51 для литьевых машин Toshiba (б), используемые при задании условий расчета, максимально приближенных к условиям «реального» процесса литья под давлением. |

|

Проведение расчетов

Тема проведения инженерных расчетов в

CAE-системах

включает ряд аспектов (некоторые из них были рассмотрены нами ранее [4]),

связанных с управлением расчетами, параллельными и удаленными вычислениями,

их оптимизацией с учетом возможностей компьютера, а также доступных

алгоритмов и методов расчета.

Для решения задач с использованием системы

CAE

необходимо выполнить определенную последовательность расчетов, виды и

условия которых зависят от особенностей конструкции (литьевой делали и

формы), технологии и материала, а также алгоритмов, реализованных в

применяемом программном обеспечении. При этом необходимо, чтобы расчеты

уложились в отведенное время.

Особенности конструкции литьевой детали. К важнейшим особенностям конструкции литьевой

детали относятся основная толщина стенки, разнотолщинность, конструкция

ребер, наличие закруглений, металлической арматуры пр. Исходя из основной

толщины стенки можно выделить условные типы литьевых деталей: малой, высокой

и средней основной толщины.

Для деталей с малой основной толщиной (тонкостенных деталей), к которым

условно относят детали с основной толщиной менее 1 мм характерны:

а) высокая скорость впрыска;

б) большие потери давления при впрыске;

в) высокая относительная толщина застывших пристенных слоев при впрыске, что

повышает влияние молекулярной ориентации;

г) ухудшение качества спаев;

д) хорошее уплотнение деталей, несмотря на очень малое время до отключения

оформляющей полости от материального цилиндра;

е) малое время охлаждения, которое обеспечивает короткий цикл литья, но

может значительно увеличивать неравномерность отвода тепла от оформляющей

поверхности;

ж) проблема коробления (в том числе с потерей устойчивости) из-за малого

момента инерции деталей;

з) низкие значения технологической усадки - существенно ниже значений,

определяемых на стандартных образцах.

Для деталей с высокой основной толщиной (толстостенных деталей), к которым

условно относят детали с основной толщиной более 6 мм характерны:

и) малая скорость впрыска;

к) малые потери давления при впрыске;

л) обширные области струйного заполнения;

м) большие проблемы уплотнения, что приводит к утяжинам, внутренним

усадочным полостям, пористой структуре и пр.;

н) большое время охлаждения и, соответственно, длительное пребывание

полимерного материала в материальном цилиндре (с опасностью деструкции), и

большой цикл литья;

о) высокий момент инерции детали, препятствующий короблению детали в целом,

однако из-за недоуплотнения локальные деформации (утяжины, волнистая

поверхность) вызывают коробление;

п) высокая технологическая усадка, которая может быть существенно выше

значений, определяемых на стандартных образцах;

Необходимо учитывать,

что некоторые из перечисленных выше особенностей (к ним относятся позиции г,

р) невозможно учесть в рамках моделей процесса, доступных в современных

CAE-системах,

позиции б, з, л, н, п – учитываются частично. Проблемные вопросы, которые не

рассматриваются в

CAE-системы, должны учитываться при выработке решений на основе традиционных

конструкторско-технологических подходов. Адекватность решений в этом случае

в большой степени зависит от профессиональной подготовки и опыта

пользователя.

Таким образом, для тонкостенных деталей планируется последовательность

расчетов, направленная на решение проблем стадии заполнения, неравномерного

охлаждения литьевой формы, высокого коробления. Поскольку при очень малой

толщине стенки использование профиля скорости впрыска и давления выдержки

неэффективно (ввиду инерционности литьевого оборудования и крайне малой

длительности этих стадий), в этом случае применяют постоянные скорость

впрыска и давление выдержки.

Для толстостенных деталей одной из основных проблем, которые должны быть

решены в планируемой последовательность расчетов, является недостаточное

уплотнение.

Для деталей средней толщины особенности процесса литья под давлением в

большой степени зависят от отношения длины затекания к толщине, которое

определяется местами впуска. Использование профилей скорости впрыска и

давления выдержки относится к эффективным методам решения проблем стадий

заполнения и уплотнения для деталей средней и высокой толщины.

Особенности технологии включают ограничения,

связанные с возможностями применяемого технологического и

контрольно-измерительного оборудования и пр. Они касаются, например, методов

задания профилей скорости впрыска и давления выдержки, условий переключения

на выдержку под давлением, методов регулирования температуры горячеканальных

систем и пр.

Особенности термопластичного материала. Как в реальном процессе литья под давлением, так

и при проведении расчетов проблемы качества и методы их устранения во многом

зависят от особенностей термопластичного материала, однако не все из них

адекватно учитываются в современных

CAE-системах.

К проблемным вопросам относится, например, учет термостабильности

термопластов при переработке, влияния механодеструкции, фазового разделения

литьевых композиций под действием условий переработки (например, выделение

масла при переработке ТЭП и др.).

Последовательность расчетов корректируется в ходе расчетов с учетом

полученных результатов.

Анализ результатов

Программные продукты

Moldex3D

позволяют получить подробную информацию (в графическом и текстовом виде) о

поведении термопластичного материала в литьевой форме на стадиях заполнения,

уплотнения, охлаждения отливки в форме, а также после ее извлечения из

формы. Среди новых возможностей версии

Moldex3D

R15: графическое представление ряда результатов в

виде распределений в направлении толщины, а также новые типы результатов для

метода трассировки частиц.

Анализ результатов представляется наиболее сложной частью расчетов для

начинающих пользователей. Эта сложность связана не столько с использованием

CAE,

сколько вообще со структурой информации о литьевом процессе.

Оценивая результаты расчетов, необходимо понимать, что находишься в рамках

определенных моделей процесса и материала, при том, что принимаемое решение

должно учитывать весь комплекс влияющих явлений и факторов. |

|

Литература |

|

1. What’s new in R15.0. CoreTech System Co. Ltd., 2017. 72 p.

2. Moldex3D 15.0. Release note. CoreTech System Co. Ltd., 2017. 8 p.

3. What’s new in R15.0 SP1. CoreTech System Co. Ltd., 2017.

16

p.

4. Барвинский И., Барвинская И.

Компьютерный анализ литья пластмасс: принципы эффективности //

CADmaster.

2011. № 5. С. 56-60.

5. Usability enhancements: Moldex3D Studio. CoreTech System Co. Ltd., 2017.

37

p. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||