| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Выбор метода моделирования |

Следующая

публикация: Анализ причин брака |

|

Основы

компьютерного анализа литья термопластов: прогнозирование заполняемости |

|

Барвинский И.А. CADmaster. 2013. № 2. С. 52-55.

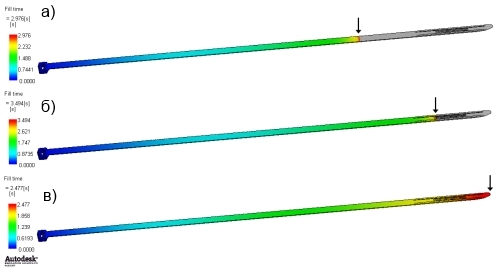

Недостаточное давление впрыска

Один из механизмов возникновения недолива обусловлен недостаточным

давлением впрыска, величина которого не может превышать максимального

давления впрыска литьевой машины. На рис. 2 и 3 приведен пример

результатов 2.5-расчета по методу

Dual

Domain

[2] с образованием

недолива данного типа (модель изделия показана на рис. 1). Рост давления

на входе в литниковую систему и в материальном цилиндре литьевой машины

обусловлен возрастающим сопротивлением течению по мере продвижения

расплава в каналах литниковой системы и полости формы при заданной

объемной скорости впрыска. |

|

| Рис. 1. Конечно-элементная модель детали «Хомутик» (фрагменты) |

|

|

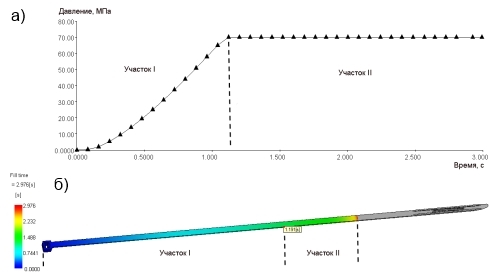

Рис. 2. Прогнозируемая длина затекания в литьевой полости при максимальном

давлении на входе в полость 70 МПа (а), 100 МПа (б) и 130

МПа (в); стрелкой указана граница затекания расплава |

|

| Рис. 3. Зависимость давления на входе в полость от времени в процессе заполнения формы (а) и два участка течения расплава (а и б) |

|

Постоянная объемная скорость впрыска обеспечивает поддержание высокой

температуры расплава при его течении в охлаждаемых каналах литниковой

системы и полости формы за счет диссипативного тепловыделения в расплаве.

Для регулирования диссипации тепла в каналах изменяющейся толщины, а также

для устранения некоторых видов дефектов на практике используется ступенчатый

профиль с постоянной объемной скоростью впрыска на отдельных участках

движения шнека.

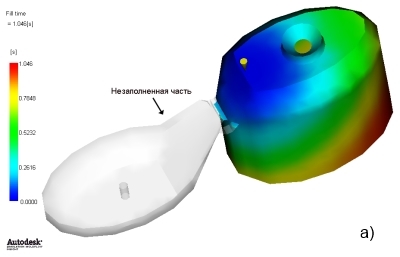

Недолив, вызванный явлением «задержки» (hesitation)

расплава, характерен для литья деталей с тонкостенными участками (например

ребрами, бобышками, несквозными отверстиями, гибкими петлями и т.д.), когда

течение расплава происходит одновременно на участках разной толщины.

Наибольшая опасность появления недолива данного типа характерна для

тонкостенных участков, расположенных вблизи впусков. |

| |

|

| Рис. 4. Прогнозирование недолива, вызванного явлением «задержки» расплава (а), и его устранение при изменении места впуска (б) |

|

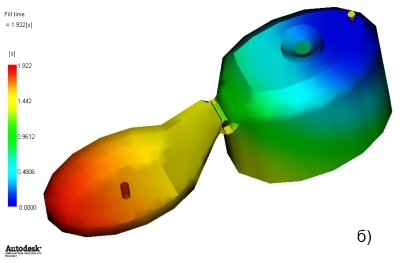

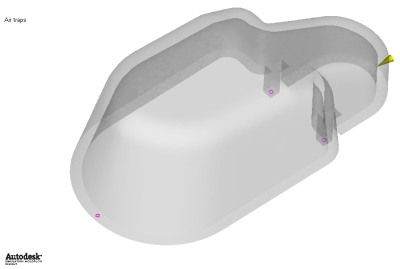

Запирание воздуха в полости формы

Недолив может быть вызван запиранием воздуха в литьевой полости потоками

расплава при отсутствии адекватной вентиляции. Потенциально опасные места

запирания воздуха можно выявить в 2.5D- и 3D-анализе заполнения с помощью

результата «воздушные ловушки» (air

traps)

(рис. 5). При этом необходимо учитывать, что данный вид результатов в

значительной степени зависит от особенностей построения сетки, метода

анализа и других факторов. |

|

| Рис. 5. Прогнозирование мест запирания воздуха в 2.5D-анализе заполнения по методу Dual Domain с помощью результата «воздушные ловушки» |

|

Малая плотность треугольных элементов сетки в 2.5D-анализе или присутствие в

модели «вытянутых» элементов могут вызвать искажение растекания расплава в

полости и привести к некорректной оценке мест запирания воздуха. Процедура

синхронизации потоков на «спаренных» сетках при расчете заполнения по методу

Dual

Domain

может быть причиной

появления «лишних» мест запирания воздуха. Неравномерность температуры

формующей поверхности является причиной искажения растекания расплава и,

соответственно, изменения положения мест запирания воздуха. Влияние этого

фактора можно учесть при выполнении анализа охлаждения литьевой формы.

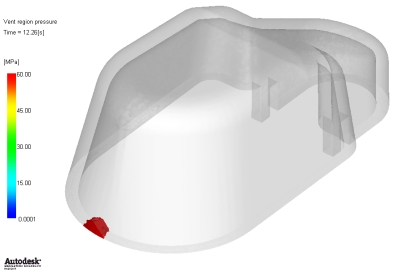

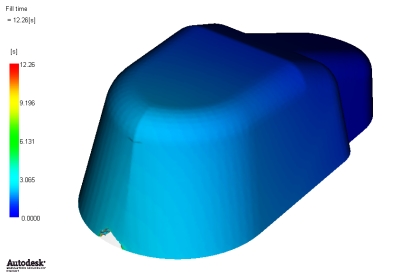

Вытеснение воздуха из полости формы расплавом может быть смоделировано в 3D-анализе заполнения. Для этого на модели литьевой полости должны быть заданы места расположения воздухоотводов, их геометрические параметры (толщина, длина, ширина), а также давление на выходе из воздухоотвода. |

|

| Рис. 6. Прогнозирование остаточного давления воздуха в литьевой полости в 3D-анализе заполнения |

|

| Рис. 7. Прогнозирование недолива при запирании воздуха в литьевой полости в 3D-анализе заполнения |

|

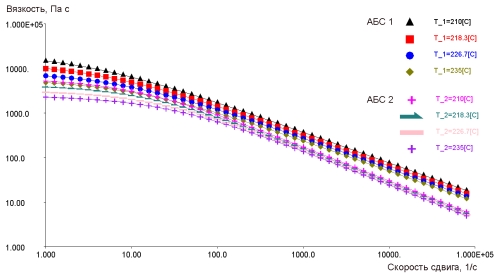

Влияние реологических свойств термопластов

Текучесть расплава является одним из факторов, влияющих на заполняемость

литьевой формы, однако при выборе или замене полимерных материалов

необходимо учитывать различия понятий текучести при стандартных испытаниях и

при литье термопластов. В последнем случае текучесть определяется длиной

затекания в литьевой полости. |

|

| Рис. 8. Сравнение вязкости двух марок АБС-пластика (АБС 1 и АБС 2), имеющих одинаковый ПТР, в зависимости от скорости сдвига при разных температурах |

|

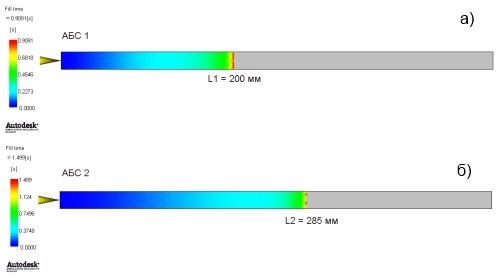

| Рис. 9. Расчетная длина затекания двух марок АБС-пластика: АБС 1 (а) и АБС 2 (б) с одинаковым ПТР |

|

На длину затекания расплава при литье термопластов под давлением влияют

также и другие факторы, такие как зависимость вязкости расплава от давления,

вязкоупругость (эластичность) расплава, которые можно учесть при расчете

процесса в Autodesk

Simulation

Moldflow

Insight

при наличии соответствующей информации в базе данных. Повышение эластичности

расплава приводит к увеличению потерь давления при течении в конвергентных

(сходящихся) каналах, к которым относятся каналы сопла литьевой машины,

переходы от разводящих литниковых каналов к впускным и некоторые виды

вторичных разводящих каналов. Следствием этого является уменьшение длины

затекания в литьевой полости. Высокая эластичность наблюдается у расплавов ненаполненных термопластов с широким молекулярно-массовым распределением (ММР), например, у полипропилена, полиэтилена, полистирола общего назначения и др., тогда как материалы с узким ММР, такие как поликарбонат, полиформальдегид и др., имеют низкую эластичность расплава. Эластичность расплава повышается при смешении партий материала, различающихся по ПТР, при этом добавление даже незначительного количества материала с высокой молекулярной массой может вызывать существенное повышение эластичности смеси [3]. Литература

|

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||