| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Технологические параметры |

Следующая

публикация: Оптические свойства |

|

Инженерные расчеты литья термопластов под давлением в

Moldex3D

R13 |

|

Игорь Барвинский (ЗАО «СиСофт», Москва),

CADmaster. 2014. № 5. С. 44-49.

Широкое распространение систем инженерных расчетов для литья

термопластичных материалов под давлением обусловлено сложностью этого

технологического процесса, большим количеством факторов, влияющих на

качество получаемых изделий, а также высокой стоимостью литьевых форм.

Расчетная система Moldex3D, разрабатываемая тайваньской компанией

CoreTech System, хотя и стартовала существенно позже своих конкурентов

(первая версия появилась лишь в 1995 г.), сумела в последние годы не

только выйти на уровень лидеров, но и обойти их по целому ряду

функциональных возможностей.

Одной из особенностей продуктов Moldex3D является ориентация на

3D-моделирование, интуитивно более понятное начинающим пользователям по

сравнению с 2,5D-методами и предоставляющее большие возможности для

совершенствования моделей технологического процесса. Разработчикам

Moldex3D удалось преодолеть известные проблемы 3D-метода [1],

обусловленные главным образом длительностью 3D-расчетов, с помощью

метода конечных объемов и новаторских подходов для оптимизации сетки с

учетом специфики поведения расплава полимерного материала при течении и

охлаждении в условиях литья под давлением. Этому способствовало развитие

технологии параллельных вычислений и повышение быстродействия

общедоступных компьютеров.

Рассмотрим основные функциональные возможности продуктов версии Moldex3D

R13 для моделирования литья под давлением термопластичных материалов и

специальных технологий литья, а также наиболее важные изменения [2] по

сравнению с их предыдущей версией.

Подготовка модели

К сильным сторонам продуктов Moldex3D относится технология быстрой

подготовки 3D-сетки для модели литьевого изделия и формы в программном

модуле Designer, которая облегчает освоение продукта начинающим

пользователям. Предусмотрены возможности импорта модели из CAD-систем (с

использованием форматов STEP, STL, IGES, Parasolid, NX, CATIA,

Rhinoceros, Creo и пр.), а также быстрого построения моделей

холодноканальной, горячеканальной или комбинированной литниковой системы

и системы охлаждения литьевой формы на основе запатентованной методики с

применением твердотельных примитивов.

Библиотека впускных литниковых каналов содержит широкий набор вариантов

конструкций с 3D-течением для центрального, точечного, торцевого,

веерного, накладного, туннельного и других впускных литниковых каналов.

Модель горячеканальной литниковой системы может включать запирающиеся

сопла, в том числе для технологии литья «с последовательным впуском»

(«каскадного литья»), в которой запорные клапаны сопел открываются и

закрываются в определенной последовательности. 3D-модель

литниковой системы отражает практически все особенности реальной

конструкции, например, ловушку холодной капли в центральном литниковом

канале. В новой версии Moldex3D R13 модель отливки может содержать

прибыль для всех моделируемых технологических процессов (прибыль

относится к стандартным элементам конструкции при литье деталей

оптического назначения).

Технология быстрого построения модели литьевой формы предусматривает

автоматическое создание модели охлаждающих каналов с соединительными

шлангами, нагревательных элементов, вставок детали (извлекаются из формы

при выталкивании отливки), вставок формы, металлических деталей горячего

канала. Модели элементов системы нагрева и охлаждения, а также других

деталей формы могут быть импортированы из CAD-систем.

К нововведениям версии Moldex3D R13 относится автоматическое построение

в модуле Cooling Channel Designer

так называемых конформных каналов охлаждения, расположенных

эквидистантно от поверхности изделия, которая имеет сложную геометрию.

В режиме

eDesign

модуля Designer пользователь

может выбрать один из пяти вариантов построения 3D-сетки, что позволяет

оптимизировать модель в отношении точности и длительности расчетов для

решения конкретной задачи.

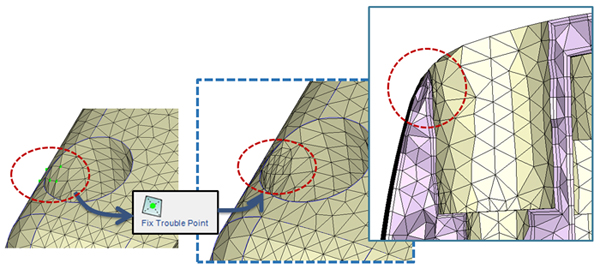

Дальнейшее развитие в версии Moldex3D R13 получили методы улучшения и

модификации построенной 3D-сетки, снижающие трудоемкость «доводки»

модели. К полезным нововведениям относятся функции восстановления

недостающих частей, устранения закруглений, «сшивания» сеток на

контактирующих поверхностях, а также новый метод автоматического

улучшения сетки в проблемной области (рис. 1). К уже имеющимся

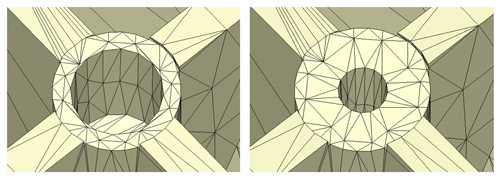

возможностям изменения пользователем толщины участков модели на готовой

сетке добавлено изменение толщины бобышек (рис. 2). |

|

|

Рис. 1. Автоматическое улучшение сетки в

проблемной области |

|

| Рис. 2. Изменения толщины участка модели |

|

В новой версии расширен функционал модуля

Designer для подготовки

комбинированных

BLM-сеток,

содержащих слои тонких призматических элементов в пристенной области

литьевого канала, что позволяет точнее определять толщину застывшего

поверхностного слоя и диссипативного тепловыделения при течении полимерного

расплава, используя существенно меньшее количество элементов сетки. Одним из

преимуществ метода конечных объемов являются расширенные возможности

комбинирования различных типов элементов при моделировании процессов течения

расплава [3].

Стадии заполнения, уплотнения и охлаждения в форме

Моделирование заполнения формы расплавом в модуле

Flow может выполняться при

постоянной объемной скорости впрыска или с использованием профиля скорости

впрыска для различных условий переключения на режим управления давлением.

Моделирование 3D-течения расплава в литниковой системе позволяет учесть

неравномерное распределение температуры в литниковых каналах, связанное с

явлением нестационарности течения (зависимостью температуры расплава от

времени) и оказывающее очень большое влияние на качество изделий, получаемых

в многогнездных холодноканальных и горячеканальных формах. В модели течения

расплава учитывается его сжимаемость, диссипативное тепловыделение, влияние

гравитации (последнее важно для изделий повышенной толщины) и других

факторов. Имеется возможность моделирования кристаллизации полимера при

охлаждении, включая ориентационную кристаллизацию.

Моделирование стадии заполнения формы может проводиться с учетом вытеснения

воздуха потоком расплава. При этом рассчитывается остаточное давление

воздуха при его запирании в оформляющей полости и температура полимерного

материала, что позволяет оценить опасность эффекта дизеля (подгорания

материала при быстром повышении давления воздуха в полости) и других

проблем, вызванных ошибками в конструкции системы вентиляции формы.

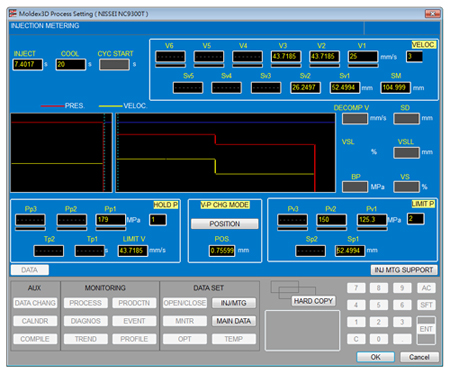

Одной из интересных возможностей продуктов Moldex3D является способ задания

технологических условий, при котором воспроизводится интерфейс системы

управления литьевой машины (рис. 3). В новой версии увеличено количество

поддерживаемых систем управления. |

|

| Рис. 3. Задание технологических условий моделирования процесса литья с использованием интерфейса системы управления литьевой машины NISSEI NC9300T |

|

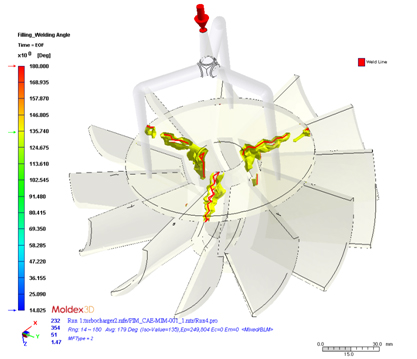

| Рис. 4. Поверхности контакта потоков при образовании спаев и прогнозируемые линии спая |

|

Моделирование стадии заполнения предоставляет возможность предотвратить

недолив, облой, возникновение подгаров и ряд других дефектов литьевых

изделий, обусловленных проблемами этой стадии процесса литья под давлением.

Нагрев и охлаждение литьевой формы

Расчет тепловых процессов в литьевой форме при ее нагреве и охлаждении может

выполняться для стационарного и нестационарного вариантов. При стационарном

расчете в модуле Cool моделируется

процесс теплопереноса между отливкой и формой с учетом конструкции системы

охлаждения, материалов формы, свойств хладагента, метода управления

температурой формы и других факторов, влияющих на процесс отвода тепла от

отливки, но расчет выполняется для средней температуры в литьевом цикле.

Такой расчет позволяет учесть влияние неравномерности охлаждения на

поведение полимерного материала в литьевой форме, оптимизировать конструкцию

охлаждающих каналов и технологический режим охлаждения (расход и температуру

хладагента и пр.) для обеспечения эффективного и равномерного охлаждения

отливки и сокращения цикла литья. На основе расчета могут быть определены

требования к термостату формы. В новой версии расширены возможности задания

режима управления температурой нагревателей, а также добавлен расчет

предварительного нагрева литьевой формы при «плавном пуске» процесса.

Нестационарный расчет охлаждения литьевой формы в модуле

Transient Cool позволяет учесть

изменения температуры формы в литьевом цикле. Этот модуль также

предусматривает расчет при нагреве и охлаждении формы в каждом цикле литья

(литье под давлением с вариотермическим термостатированием) для различных

способов нагрева. |

|

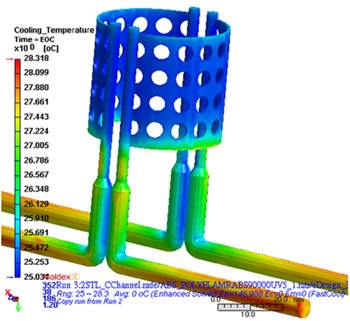

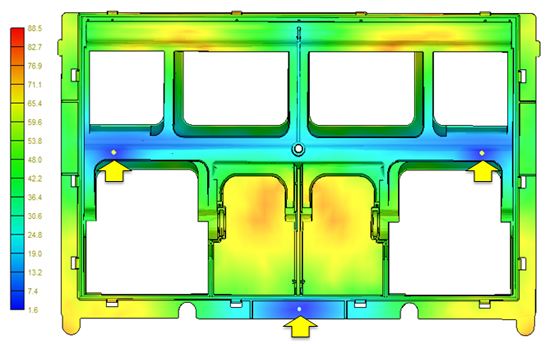

| Рис. 5. Температура поверхности охлаждающих каналов при сложном 3D-течении в системе охлаждения пуансона |

|

Влияние тепловых процессов в металлических деталях горячеканальной

литниковой системы на равномерность температуры расплава может быть

рассмотрено при расчете с использованием модуля

Advanced Hot Runner. Этот модуль

позволяет оптимизировать конструкцию и мощность нагревателей сопел и

распределителя и оценить эффективность регулирования температуры на входе в

оформляющую полость. В новой версии добавлена возможность быстрого получения

распределения температуры в отдельных металлических компонентах

горячеканальной литниковой системы.

Усадка, коробление и остаточные напряжения

В модуле Warp выполняется

3D-расчет напряженно-деформированного состояния отливки в закрытой форме и

после ее извлечения из формы. Характеристиками этого

напряженно-деформированного состояния являются технологическая усадка

(уменьшение линейных размеров), коробление (отклонение формы изделия) и

остаточные напряжения в изделии после выталкивания из формы, которые

подразделяются на термические напряжения и напряжения, определяемые течением

расплава при заполнении формы. При расчете учитываются деформации отливки в

форме, включая коробление в форме в пределах зазора, возникающего из-за

усадки в направлении толщины, и процесс релаксации напряжений в полимерном

материале.

Определение причин коробления производится на основе результатов расчета

компонентов коробления, вызванного различными факторами, такими как

неравномерность объемной усадки, охлаждения отливки или ориентации

волокнистого наполнителя. В версии Moldex3D R13 можно определить параметры

корректировки размеров литьевой полости в направлении координатных осей для

устранения размерного брака, вызванного неравномерностью усадочных

процессов.

Большое влияние на усадочное поведение литьевых изделий и стабильность

размеров при хранении и эксплуатации оказывают вязкоупругие свойства

термопласта, что может быть учтено в модуле

Viscoelasticity на основе

различных линейных и нелинейных моделей вязкоупругости.

Учет деформаций деталей литьевой формы

Неравномерность распределения давления расплава в оформляющей полости на

стадии заполнения является причиной деформаций деталей формы и может

оказывать негативное влияние на качество получаемых изделий при литье под

давлением.

Модуль

Multi-Component

Molding

позволяет не только выполнить моделирование деформаций знаков и пуансонов

под действием градиента давления расплава, но и учесть влияние этих

деформаций на течение расплава.

Более широкие возможности для моделирования деформаций литьевой формы

предоставляет модуль Stress. В

версии Moldex3D R13 этот модуль включает расчет деформаций и напряженного

состояния формообразующих деталей под действием давления расплава на стадии

заполнения, а также тепловой нагрузки при охлаждении отливки.

Автоматическая оптимизация

В модуле Designer версии Moldex3D

R13 добавлен метод оценки оптимального расположения впусков на основе учета

отношения длины затекания расплава к толщине (рис. 6), при этом некоторые

места впуска могут быть предварительно заданы пользователем. |

|

| Рис. 6. Результат автоматического выбора мест впуска |

|

Разрушение и ориентация наполнителя

С помощью модуля Fiber можно

учесть влияние разрушения и ориентации волокнистого наполнителя под

действием условий переработки полимерного материала на качество литьевых

изделий.

Конечная длина волокна (например, стеклянного или углеродного) в литьевом

изделии относится к числу важнейших факторов, определяющих его механические

свойства и поведение при усадке или механическом нагружении. Модуль

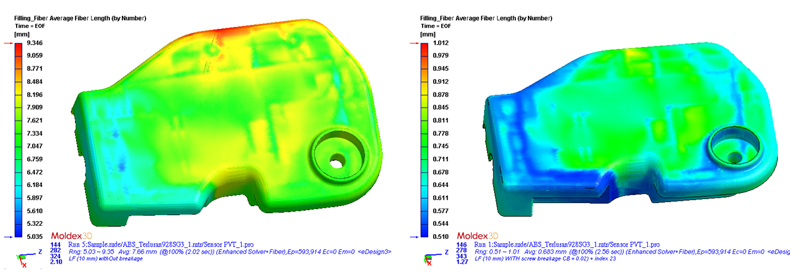

Fiber позволяет спрогнозировать разрушение волокнистого наполнителя

в литьевой форме на стадии заполнения под действием течения расплава. Одним

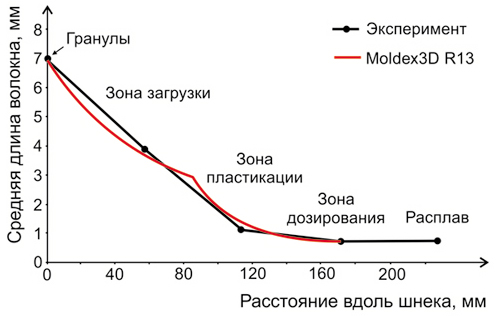

из наиболее интересных нововведений в Moldex3D R13 является моделирование

разрушения длинного и короткого волокна в материальном цилиндре литьевой

машины на стадии пластикации для заданных геометрических параметров шнека и

скорости вращения при пластикации (рис. 7). Возможность такого расчета важна

для корректного прогнозирования усадки, коробления и остаточных напряжений

(рис. 8), поскольку наиболее интенсивное разрушение частиц волокна

происходит именно на стадии пластикации. |

|

| Рис. 7. Сравнение экспериментальных данных и результатов моделирования разрушения волокна в зонах шнека под действием факторов стадии пластикации при переработке полипропилена, содержащего 40% длинного стекловолокна |

|

| а) б) |

| Рис. 8. Результаты расчета среднечисловой длины стекловолокна без учета (а) и с учетом (б) его разрушения при пластикации (в обоих случаях учитывается разрушение волокна в литниковой системе и оформляющей полости) |

|

Оптические характеристики

В модуле Optics можно

спрогнозировать оптические характеристики литьевых изделий, такие как

показатель преломления, двойное лучепреломление, и составить

интерференционную картину для заданной длины волны источника света.

Полученные результаты могут быть экспортированы в программный продукт CODEV

и использованы в дальнейшем для расчета оптических систем.

Термообработка и поведение литьевого изделия при эксплуатации

Технологический процесс термообработки, применяемый с целью снижения

остаточных напряжений и повышения стабильности размеров литьевых изделий,

позволяет смоделировать модуль Stress.

В версии Moldex3D R13 такие расчет могут выполняться для одного или

нескольких циклов термообработки.

3D-расчет поведения литьевого изделия при эксплуатации с учетом остаточных

напряжений может производиться с помощью этого же модуля для различных

условий нагружения.

Специальные технологии литья

В версии

Moldex3D

R13

расширены возможности моделирования специальных технологий литья.

Модуль Multi-Component Molding

применяется для моделирования литья под давлением с металлическими,

полимерными и другими закладными элементами. В этом модуле также можно

выполнить расчет двухкомпонентного и двухцветного литья под давлением при

последовательном впрыске компонентов в одном литьевом цикле. Одновременная

подача компонентов через различные места впуска моделируется с помощью

модуля Bi-Injection. Модуль

Co-Injection предназначен для моделирования сэндвич-литья.

Расчеты литья с газом в модуле

Gas-Assisted Injection включают моделирование растекания полимерного

расплава на стадии заполнения, движения газа в расплаве, вытеснения газом

расплава в незаполненные части оформляющей полости или в прибыль

(соответственно в технологии с неполным впрыском или с прибылью), а также

уплотнения газом полимерного материала. При расчете литья с водой в модуле

Water-Assisted Injection

моделируется течение расплава полимерного материала на стадии заполнения,

движение воды в полимерном расплаве, уплотнение полимерного расплава

давлением воды.

Расчет инжекционно-компрессионного формования (литья с подпрессовкой) с

возможностью подпрессовки на стадиях заполнения, уплотнения и охлаждения в

форме может быть выполнен с помощью модуля

Injection Compression.

Расчет литья с микровспениванием выполняется в модуле

MuCell для технологического процесса, разработанного компанией

Trexel. Моделирование включает расчеты стадий заполнения, уплотнения и

охлаждения в форме для разных вариантов технологии, в том числе при

увеличении объема полости после ее заполнения расплавом (core-back) с

помощью подвижного знака или пуансона.

Расчет литья под давлением высоконаполненных композиций на основе

металлических и керамических порошков с органическим или полимерным

связующим (технологии Metal Injection Molding и Ceramic Injection Molding)

выполняется в модуле Powder Injection

Molding. Моделирование технологического процесса производится с учетом

скольжения расплава относительно стенки и миграции частиц наполнителя при

течении расплава (последнее позволяет спрогнозировать неравномерность

распределения наполнителя в отливке под действием факторов переработки).

Базы данных

База данных Moldex3D

R13 содержит более

7000 марок полимерных материалов. Эти продукты включают также базы данных по

характеристикам литьевых машин, хладагентам и материалам литьевых форм.

Пользователь может создавать и редактировать свои базы данных.

Интеграция и обмен данными с системами CAD и системами инженерных

расчетов

Модуль eDesignSYNC включает

полностью интегрированные пре-/постпроцессоры для CAD-систем NX, SolidWorks

и Creo. С помощью этого модуля можно подготовить и запустить расчеты, а

также просмотреть результаты непосредственно в системе CAD.

Экспорт результатов расчета в системы

ABAQUS,

ANSYS,

LS-DYNA,

MSC

Marc,

MSC

Nastran,

NX

Nastran,

NE

Nastran и

Radioss

обеспечивается модулем

FEA

Interface. В версии Moldex3D

R13

расширен перечень экспортируемых результатов, а также появились новые

возможности «наложения» результатов на сетку, учитывающие ее особенности в

конкретной системе инженерных расчетов.

Модуль Micromechanics Interface

позволяет экспортировать результаты расчета для композитов (в модуле

Fiber), а также характеристик пористой структуры (в модуле

MuCell) в продукты Digimat

компании e-Xstream Engineering и Converse компании PART Engineering.

Параллельные вычисления и управление расчетами

|

|

| Рис. 9. Вывод информации о ходе расчета на экран мобильного телефона |

|

Авторы выражают благодарность компании CoreTech System за предоставленную

информацию и иллюстрации.

Литература

1. Барвинский И., Барвинская И. Компьютерный анализ литья: Подходы и

модели // Пластикс, 2009.

№ 3. –

С.

50-54; № 4. –

С. 63-66.

2. Moldex3D R13.0 release note. CoreTech System Co., Ltd., 2014. – 64 p. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||